Czy zastanawiałeś się kiedyś, jak bardzo rachunki za prąd determinują "być albo nie być" Twojego przedsiębiorstwa? Jeśli prowadzisz firmę produkcyjną w Polsce, z pewnością nie jest Ci obce napięcie związane z otwieraniem kolejnych faktur od dostawców energii. W ostatnich latach temat ten stał się jednym z najgorętszych w kuluarach każdego zakładu przemysłowego – od małych manufaktur po gigantyczne fabryki. Koszty energii przestały być jedynie jedną z wielu pozycji w budżecie operacyjnym; stały się kluczowym czynnikiem strategicznym, który bezpośrednio wpływa na rentowność produkcji, a nierzadko decyduje o jej opłacalności.

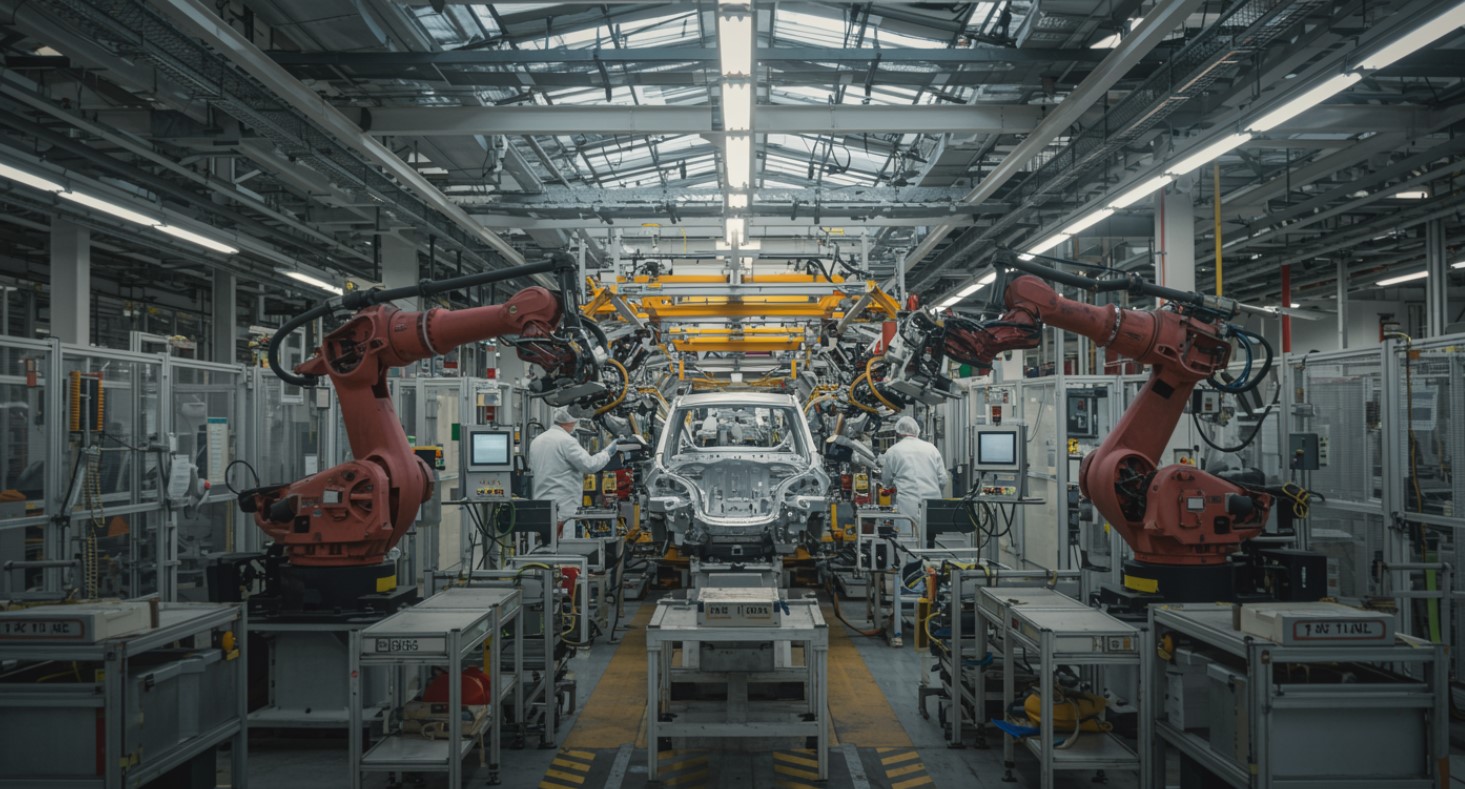

Polska gospodarka, oparta w dużej mierze na przemyśle, stoi obecnie przed ogromnym wyzwaniem. Z jednej strony mamy ambicje, by stać się centrum innowacyjnej produkcji w Europie, z drugiej – zmagamy się z jednymi z wyższych cen energii hurtowej w regionie, wynikającymi ze specyfiki naszego miksu energetycznego. Jak w tej rzeczywistości odnajdują się przedsiębiorcy? Jakie strategie przyjmują, by przetrwać i rozwijać się mimo rosnących kosztów? W tym artykule przeanalizujemy obecną sytuację, przyjrzymy się realnemu wpływowi cen prądu i gazu na marże produkcyjne oraz spróbujemy nakreślić scenariusze na najbliższe lata. To wiedza, która pozwoli Ci lepiej przygotować Twój biznes na nadchodzące wyzwania.

Rzeczywistość energetyczna polskiego przemysłu: Gdzie jesteśmy?

Aby zrozumieć skalę problemu, musimy najpierw spojrzeć na fundamenty polskiego systemu energetycznego i to, jak przekładają się one na rachunek końcowy dla przedsiębiorcy. Przez dekady polski przemysł korzystał ze względnie taniej energii opartej na węglu. Był to nasz atut konkurencyjny, który przyciągał inwestorów zagranicznych i pozwalał rodzimym firmom oferować produkty w atrakcyjnych cenach na rynkach zachodnich. Jednak ten paradygmat uległ gwałtownej zmianie. Rosnące ceny uprawnień do emisji CO2 (system EU ETS), konieczność modernizacji sieci przesyłowych oraz globalne zawirowania na rynkach surowców energetycznych sprawiły, że koszty wytworzenia energii w Polsce poszybowały w górę szybciej niż w wielu innych krajach UE.

Dla Ciebie, jako producenta, oznacza to drastyczną zmianę struktury kosztów. Jeszcze kilka lat temu udział energii w całkowitym koszcie wytworzenia produktu w branżach energochłonnych oscylował często wokół 10-15%. Dziś, w przypadku produkcji szkła, ceramiki, metali czy papieru, wskaźnik ten potrafi sięgać nawet 30-40%. To sytuacja, w której każda podwyżka ceny za megawatogodzinę (MWh) bezpośrednio "zjada" Twoją marżę. Nie możesz w nieskończoność przerzucać tych kosztów na klienta końcowego, ponieważ rynek ma swoją wytrzymałość, a konkurencja z krajów o niższych kosztach energii (np. z Azji czy USA) nie śpi.

Warto również zauważyć, że problem nie dotyczy tylko ceny samej energii czynnej. Na fakturze widzisz coraz więcej opłat dystrybucyjnych, mocowych czy OZE, które są stałym obciążeniem niezależnie od tego, czy Twoja linia produkcyjna pracuje na pełnych obrotach, czy ma przestój. To sprawia, że elastyczność w zarządzaniu kosztami stała się znacznie trudniejsza. W kontekście szerszych zmian warto spojrzeć na zmiany w polskim przemyśle, które pokazują, jak poszczególne sektory radzą sobie z transformacją energetyczną i technologiczną. Niektóre branże adaptują się szybciej, inwestując we własne źródła wytwórcze, inne wciąż szukają optymalnych rozwiązań systemowych.

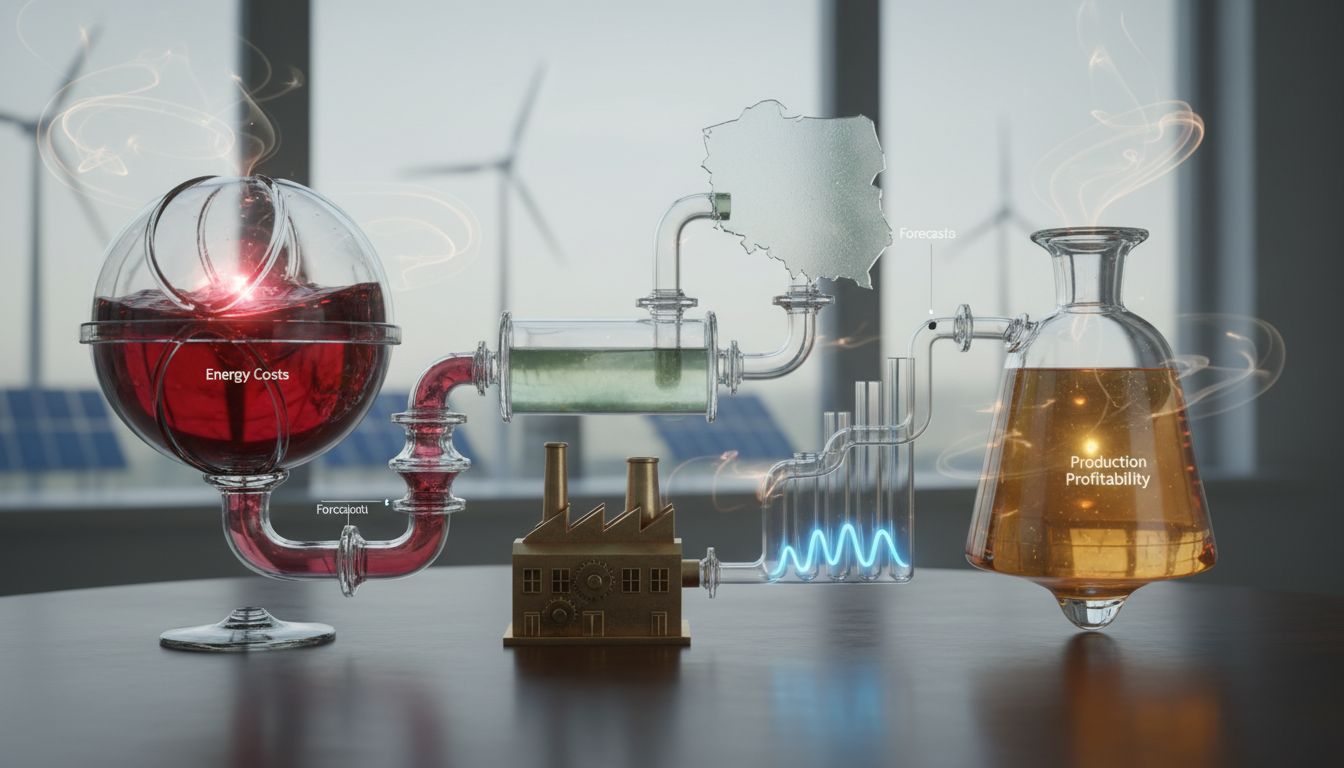

Wpływ cen energii na rentowność: Mechanizm naczyń połączonych

Zależność między ceną energii a rentownością nie jest prostą linią prostą; to skomplikowany system naczyń połączonych. Kiedy koszty energii rosną, pierwszą reakcją jest zazwyczaj próba podniesienia cen produktów. Jednak w realiach globalnego rynku, gdzie polski producent części samochodowych konkuruje z dostawcą z Turcji czy Chin, pole manewru jest ograniczone. Jeśli podniesiesz ceny, ryzykujesz utratę kontraktów. Jeśli ich nie podniesiesz, produkujesz na granicy opłacalności lub wręcz dokładasz do biznesu.

Szczególnie narażone są małe i średnie przedsiębiorstwa (MŚP). W przeciwieństwie do dużych koncernów, rzadziej mają one możliwość negocjowania długoterminowych kontraktów na zakup energii (tzw. cPPA) na bardzo korzystnych warunkach czy bezpośredniego zakupu energii od wytwórców z pominięciem pośredników. MŚP są bardziej wystawione na wahania cen na Rynku Dnia Następnego (RDN) lub zmuszone do akceptowania wysokich stawek w standardowych cennikach sprzedawców. To powoduje, że ich płynność finansowa jest znacznie bardziej zagrożona w momentach kryzysowych na giełdzie energii.

Wysokie koszty energii wpływają również destrukcyjnie na potencjał inwestycyjny firm. Środki, które mogłyby zostać przeznaczone na automatyzację, robotyzację, badania i rozwój (R&D) czy ekspansję na nowe rynki, są "przepalane" na bieżące rachunki. To tworzy niebezpieczną pętlę: brak inwestycji w nowoczesne, bardziej energooszczędne technologie dzisiaj, oznacza jeszcze wyższe koszty jednostkowe produkcji w przyszłości. Jeśli interesuje Cię, jak te zjawiska wpływają na ogólną kondycję gospodarczą, polecam zapoznać się z analizą obejmującą gałęzie przemysłu i handlu w Polsce, która rzuca światło na to, które sektory są najbardziej odporne na te wstrząsy.

Działania zaradcze: Co robią polscy przedsiębiorcy?

Mimo trudnej sytuacji, polscy przedsiębiorcy wykazują się ogromną determinacją i kreatywnością. Obserwujemy wyraźny zwrot w kierunku efektywności energetycznej. Nie jest to już tylko puste hasło z broszur CSR, ale realna potrzeba biznesowa. Audyty energetyczne, wymiana oświetlenia na LED, modernizacja systemów wentylacji i odzysku ciepła, czy inwestycje w nowoczesne silniki – to działania, które zwracają się teraz szybciej niż kiedykolwiek. Okres zwrotu z inwestycji w fotowoltaikę dla firmy, przy obecnych cenach prądu, skrócił się w wielu przypadkach do 3-5 lat, co czyni ją jedną z najbardziej opłacalnych decyzji biznesowych.

- Inwestycje we własne źródła OZE: Instalacje fotowoltaiczne na dachach hal czy gruntowe farmy przy zakładach stają się standardem. Pozwalają one na uniezależnienie się od cen sieciowych w godzinach szczytu produkcji.

- Zarządzanie popytem (DSR): Firmy uczą się zarządzać swoim zużyciem, przesuwając energochłonne procesy na godziny, gdy energia jest tańsza, lub uczestnicząc w programach redukcji zapotrzebowania za wynagrodzeniem.

- Magazynowanie energii: Choć technologia ta wciąż jest kosztowna, coraz więcej przedsiębiorstw pilotuje projekty magazynów energii, by stabilizować pobór mocy i unikać kar za przekroczenie mocy zamówionej.

- Renegocjacja kontraktów: Zamiast biernie akceptować podwyżki, działy zakupów aktywnie poszukują alternatywnych sprzedawców i modeli zakupowych, np. indeksowanych do giełdy, co przy odpowiednim zarządzaniu ryzykiem może przynieść oszczędności.

Prognozy na lata 2025-2030: Czy będzie taniej?

Pytanie o przyszłość cen energii jest jak wróżenie z fusów, ale pewne trendy są wyraźne i nieubłagane. Niestety, w krótkim terminie trudno spodziewać się drastycznego spadku cen energii elektrycznej w Polsce do poziomów sprzed 2020 roku. Transformacja energetyczna kosztuje. Budowa elektrowni jądrowej, morskich farm wiatrowych (offshore) oraz konieczna rozbudowa sieci dystrybucyjnych to inwestycje liczone w setkach miliardów złotych, które ostatecznie znajdą odzwierciedlenie w taryfach dystrybucyjnych lub opłatach dodatkowych.

Z drugiej strony, rosnący udział Odnawialnych Źródeł Energii (OZE) w polskim miksie będzie wywierał presję na obniżenie cen hurtowych w momentach sprzyjających warunków pogodowych (wietrzne noce, słoneczne dni). Już teraz obserwujemy zjawisko ujemnych cen energii w niektórych godzinach, co jest szansą dla firm potrafiących elastycznie sterować swoją produkcją. Jednak niestabilność OZE oznacza, że cena energii będzie coraz bardziej zmienna (zależna od pogody), co wymusi na firmach produkcyjnych zupełnie nowe podejście do planowania harmonogramów pracy.

Eksperci przewidują, że kluczowym momentem dla polskiego przemysłu będzie okres po 2026 roku, kiedy to powinny zacząć działać pierwsze duże farmy wiatrowe na Bałtyku. Mogą one dostarczyć do systemu dużą ilość relatywnie taniej, zielonej energii. Do tego czasu producenci muszą przygotować się na okres przejściowy, w którym presja kosztowa będzie wciąż wysoka. Warto również monitorować legislację unijną. Mechanizm CBAM (Carbon Border Adjustment Mechanism), czyli tzw. cło węglowe, ma chronić europejskich producentów przed nieuczciwą konkurencją z krajów o niższych standardach ekologicznych. Może to być szansa dla polskich firm na wyrównanie szans rynkowych, pod warunkiem, że same zadbają o obniżenie śladu węglowego swoich produktów.

Podsumowanie: Adaptacja kluczem do przetrwania

Analiza kosztów energii w kontekście rentowności produkcji w Polsce prowadzi do jednego, kluczowego wniosku: era taniej energii odeszła do przeszłości, a nowa rzeczywistość wymaga aktywnego działania. Czekanie na powrót "starych dobrych czasów" jest strategią skazaną na porażkę. Twoja firma, aby utrzymać rentowność, musi stać się nie tylko producentem dóbr, ale także świadomym uczestnikiem rynku energii.

Nie traktuj energii jako zła koniecznego, ale jako zasób, którym można i trzeba zarządzać. Audyt energetyczny, inwestycja w fotowoltaikę, systemy monitorowania zużycia energii w czasie rzeczywistym czy renegocjacja umów to kroki, które możesz podjąć już dziś. Pamiętaj, że w wyścigu o konkurencyjność wygrają ci, którzy najszybciej zrozumieją, że efektywność energetyczna jest tak samo ważna jak jakość produktu czy sprawny marketing. Polskie firmy produkcyjne mają ogromny potencjał adaptacyjny – udowadniały to wielokrotnie w ciągu ostatnich trzech dekad. Teraz nadszedł czas, by ten potencjał wykorzystać w starciu z wyzwaniami energetycznymi.