Wprowadzenie do czwartej rewolucji przemysłowej nad Wisłą

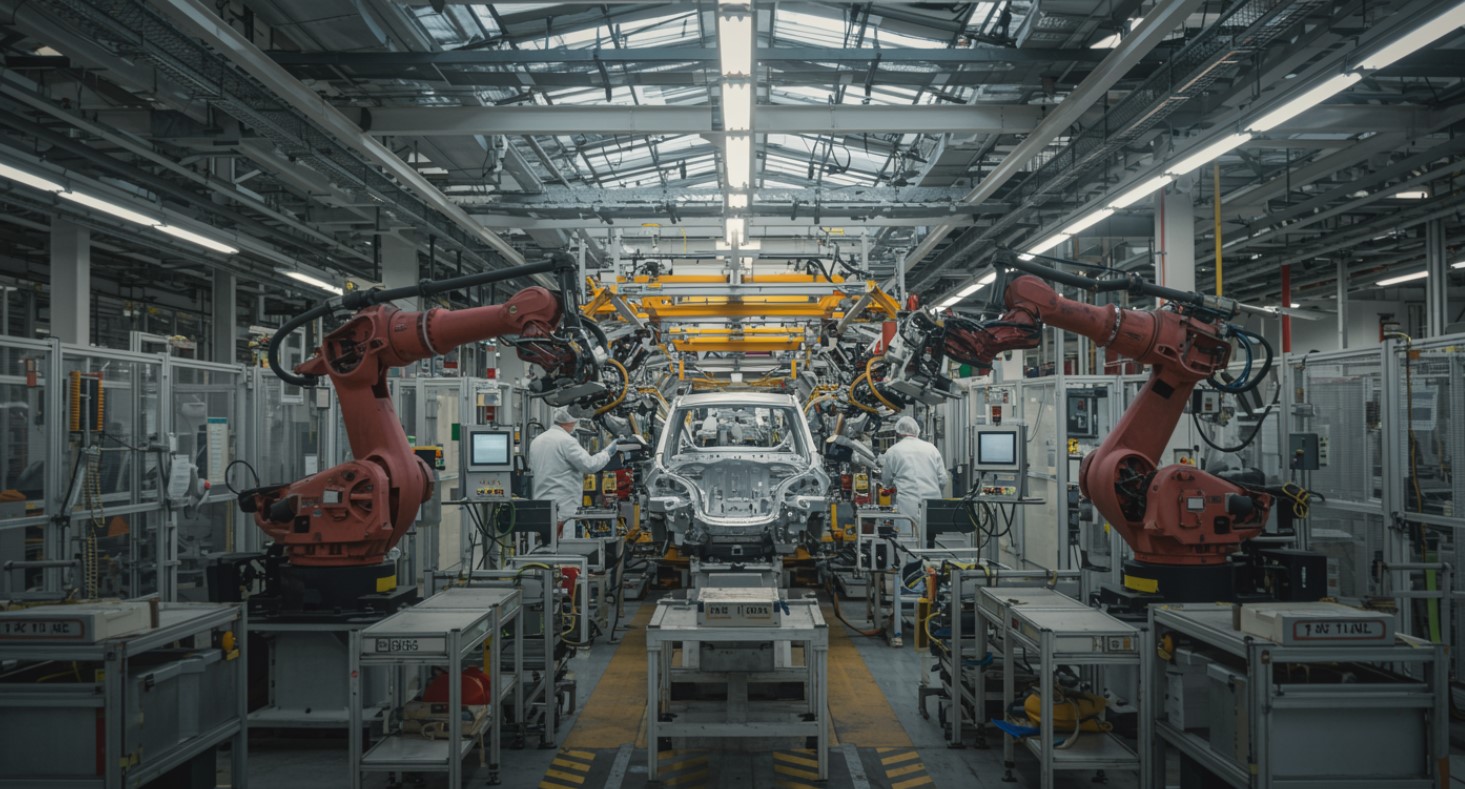

Kiedy słyszysz hasło „Przemysł 4.0”, być może przed oczami stają Ci obrazy futurystycznych fabryk rodem z filmów science fiction, gdzie roboty samodzielnie podejmują decyzje, a ludzie jedynie popijają kawę w sterowni. Rzeczywistość, choć mniej filmowa, jest znacznie bardziej fascynująca i – co najważniejsze – dzieje się tu i teraz, w Polsce. Czwarta rewolucja przemysłowa przestała być mglistym konceptem teoretycznym, a stała się codziennością dla wielu krajowych przedsiębiorstw, które zrozumiały, że cyfryzacja to nie opcja, lecz konieczność, by przetrwać na globalnym rynku.

Transformacja cyfrowa w polskim wydaniu to proces niezwykle dynamiczny. Jeszcze kilka lat temu wiele firm podchodziło do automatyzacji i wymiany danych z dużą rezerwą, obawiając się wysokich kosztów wdrożenia oraz braku wykwalifikowanej kadry. Dziś widzimy, że te bariery są sukcesywnie przełamywane. Przedsiębiorcy dostrzegają, że inwestycja w Internet Rzeczy (IoT), Big Data czy sztuczną inteligencję (AI) zwraca się szybciej, niż zakładano, przynosząc realne oszczędności i zwiększając elastyczność produkcji.

W tym artykule nie będziemy teoretyzować. Skupimy się na praktyce. Przyjrzymy się, jak konkretne rozwiązania Przemysłu 4.0 są implementowane w polskich warunkach, jakie wyzwania napotykają rodzime firmy i – co najważniejsze – jakie korzyści z tego czerpią. To nie jest opowieść o tym, co „mogłoby być”, ale o tym, co już działa i napędza rozwój przemysłu w Polsce. Zrozumienie tych mechanizmów pozwoli Ci spojrzeć na własny biznes z nowej perspektywy i być może zainspiruje do podjęcia odważniejszych kroków w stronę cyfryzacji.

Od monitoringu maszyn do predykcyjnego utrzymania ruchu

Jednym z najczęściej wdrażanych elementów Przemysłu 4.0 w polskich zakładach jest zaawansowany monitoring parku maszynowego. Tradycyjne podejście polegało na reagowaniu na awarie (breakdown maintenance) lub serwisowaniu maszyn według sztywnego harmonogramu (preventive maintenance). Jednak polskie firmy, szukając optymalizacji kosztów, coraz częściej sięgają po rozwiązania typu Predictive Maintenance (utrzymanie predykcyjne).

Wyobraź sobie zakład produkcyjny na Śląsku, specjalizujący się w obróbce metalu. Wcześniej każda nieplanowana awaria obrabiarki CNC oznaczała przestój trwający od kilku godzin do kilku dni, co generowało gigantyczne straty. Po wdrożeniu systemu czujników wibracji i temperatury, zintegrowanych z platformą analityczną w chmurze, sytuacja zmieniła się diametralnie. System uczy się normalnej charakterystyki pracy maszyny i jest w stanie wykryć anomalie na długo przed wystąpieniem fizycznej usterki. Kierownik utrzymania ruchu otrzymuje powiadomienie: „Łożysko na osi X wykazuje niestandardowe wibracje. Sugerowana wymiana w ciągu 48 godzin”. Dzięki temu serwis odbywa się w zaplanowanym okienku, bez zatrzymywania całej linii w najmniej odpowiednim momencie.

Takie podejście wymaga jednak nie tylko technologii, ale i zmiany mentalności. Pracownicy muszą zaufać danym, a nie tylko własnej intuicji. Wdrożenie systemów MES (Manufacturing Execution System) pozwala na zbieranie danych w czasie rzeczywistym, co daje pełny obraz tego, co dzieje się na hali produkcyjnej. Dzięki temu menedżerowie mogą podejmować decyzje oparte na faktach, a nie na przypuszczeniach. To kluczowy element, który odróżnia nowoczesne zakłady od tych, które wciąż tkwią w epoce analogowej. Warto zauważyć, że takie zmiany są niezbędne, jeśli chcemy utrzymać konkurencyjność na tle innych krajów, o czym szerzej piszemy analizując zmiany w polskim przemyśle.

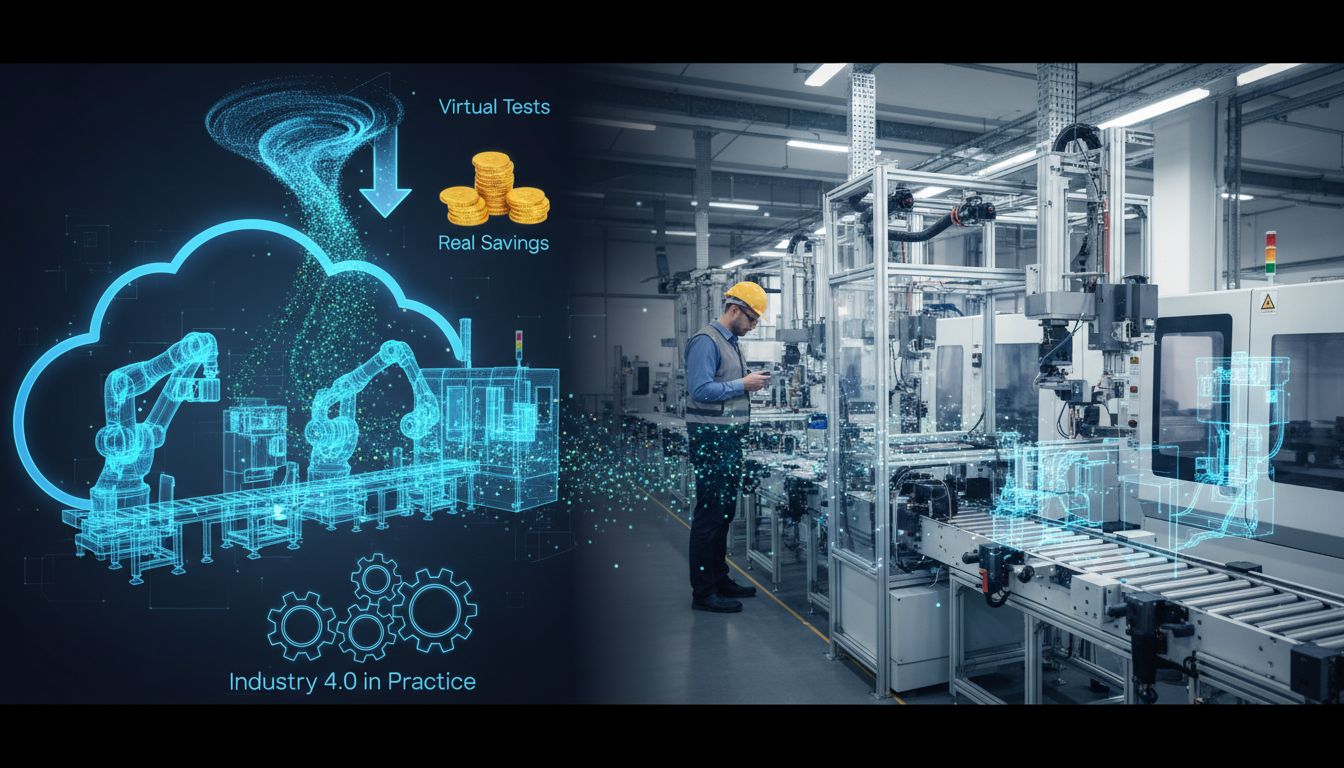

Cyfrowy bliźniak (Digital Twin) – wirtualne testy, realne oszczędności

Kolejnym fascynującym przykładem, który zyskuje na popularności w Polsce, jest technologia Cyfrowego Bliźniaka (Digital Twin). To nic innego jak wirtualna kopia fizycznego obiektu, procesu lub całego systemu. Polskie firmy z branży motoryzacyjnej i lotniczej coraz śmielej wykorzystują to narzędzie do optymalizacji produkcji i prototypowania.

Jak to działa w praktyce?

Załóżmy, że firma produkuje podzespoły do silników elektrycznych. Tradycyjnie, wprowadzenie nowej linii produkcyjnej wiązało się z wieloma próbami, błędami i kosztownymi poprawkami na żywym organizmie fabryki. Z wykorzystaniem Digital Twin inżynierowie mogą zaprojektować całą linię w środowisku wirtualnym, zasymulować jej działanie, sprawdzić wydajność robotów, a nawet ergonomię pracy ludzi, zanim jeszcze wylany zostanie fundament pod pierwszą maszynę. Dzięki temu można wyeliminować wąskie gardła i kolizje na etapie projektu, co oszczędza miliony złotych i miesiące pracy.

Co więcej, Digital Twin służy nie tylko do projektowania, ale i do bieżącej optymalizacji. Jeśli maszyna w świecie rzeczywistym zaczyna pracować wolniej, wirtualny bliźniak może pomóc zdiagnozować przyczynę, analizując miliony parametrów, których człowiek nie byłby w stanie przetworzyć. W Polsce technologia ta jest wdrażana nie tylko przez gigantów, ale coraz częściej przez średnie firmy, które widzą w niej szansę na szybkie skalowanie biznesu. Jest to szczególnie istotne w kontekście przekrojowej analizy gałęzi przemysłu, gdzie elastyczność i szybkość adaptacji stają się kluczowymi czynnikami sukcesu.

Warto również wspomnieć o aspekcie szkoleniowym. Dzięki goglom VR (Virtual Reality) nowi pracownicy mogą uczyć się obsługi skomplikowanych maszyn na ich cyfrowych odpowiednikach. Popełnienie błędu w wirtualnej rzeczywistości nic nie kosztuje, podczas gdy pomyłka na prawdziwej linii produkcyjnej mogłaby być katastrofalna. To znacząco skraca czas wdrażania nowych kadr, co przy obecnym deficycie specjalistów jest na wagę złota.

Integracja systemów i przepływ danych – krwiobieg nowoczesnej fabryki

Przemysł 4.0 to nie tylko roboty i wirtualna rzeczywistość. To przede wszystkim integracja systemów informatycznych, która pozwala na swobodny przepływ danych wewnątrz firmy, a także poza nią – do dostawców i klientów. W wielu polskich firmach wciąż pokutuje tzw. silosowość danych, gdzie dział sprzedaży nie wie, co robi produkcja, a magazyn żyje własnym życiem. Przełamanie tych barier to jedno z największych wyzwań, ale i największych szans.

Nowoczesne systemy ERP (Enterprise Resource Planning) integrują się bezpośrednio z maszynami na hali produkcyjnej. Gdy klient składa zamówienie w sklepie internetowym, informacja ta trafia nie tylko do działu sprzedaży, ale automatycznie generuje zlecenia produkcyjne, rezerwuje surowce w magazynie i aktualizuje harmonogram pracy maszyn. Taki poziom automatyzacji procesu biznesowego (Business Process Automation) pozwala na realizację strategii „mass customization” – masowej kastomizacji, czyli produkowania zindywidualizowanych produktów w cenie zbliżonej do produkcji seryjnej.

Dla przykładu, polski producent mebli biurowych wdrożył system, który pozwala klientom konfigurować biurka online. Wybór koloru, rozmiaru i akcesoriów jest natychmiast przeliczany na instrukcje dla maszyn tnących i okleinujących. Dzięki temu czas realizacji zamówienia skrócił się z 4 tygodni do 5 dni roboczych. To pokazuje, że technologia bezpośrednio przekłada się na satysfakcję klienta i przewagę rynkową. Kluczem do sukcesu jest tutaj standard komunikacji maszyn, taki jak OPC UA, który staje się uniwersalnym językiem w przemyśle, pozwalającym na łączenie urządzeń różnych producentów w jeden spójny ekosystem.

Bezpieczeństwo tych danych staje się priorytetem. Wraz z otwarciem sieci przemysłowych na świat (IT/OT convergence), rośnie ryzyko cyberataków. Polskie firmy coraz świadomiej inwestują w cyberbezpieczeństwo przemysłowe, rozumiejąc, że zatrzymanie produkcji przez ransomware może oznaczać bankructwo. Separacja sieci, monitorowanie ruchu sieciowego w czasie rzeczywistym i regularne audyty bezpieczeństwa stają się standardem, a nie luksusem dostępnym tylko dla największych korporacji.

Wyzwania wdrożeniowe: Ludzie, kompetencje i koszty

Omawiając sukcesy, nie możemy pominąć trudności, z jakimi borykają się polskie firmy na drodze do Przemysłu 4.0. Największym wyzwaniem paradoksalnie nie jest technologia, lecz czynnik ludzki. Opór przed zmianą jest naturalną reakcją pracowników, którzy obawiają się, że automatyzacja zabierze im pracę. Rola liderów w procesie transformacji jest tutaj kluczowa – muszą oni jasno komunikować, że technologia ma wspomagać człowieka, uwalniając go od żmudnych, powtarzalnych czynności i pozwalając skupić się na zadaniach bardziej kreatywnych i wartościowych.

- Brak kompetencji cyfrowych: Rynek pracy w Polsce cierpi na niedobór specjalistów potrafiących łączyć wiedzę inżynierską z umiejętnościami IT (tzw. inżynierowie 4.0). Firmy muszą inwestować w programy reskillingowe i upskillingowe dla obecnych pracowników.

- Koszty inwestycyjne (CAPEX): Choć rozwiązania chmurowe pozwalają przenieść część kosztów do wydatków operacyjnych (OPEX), zakup nowoczesnych maszyn i czujników wciąż wiąże się z dużym jednorazowym wydatkiem. Tutaj z pomocą przychodzą dotacje unijne oraz ulgi podatkowe na robotyzację, które stymulują inwestycje.

- Dług technologiczny: Wiele polskich zakładów posiada park maszynowy, który ma 20-30 lat. Integracja takich urządzeń z nowoczesnymi systemami IoT (tzw. retrofitting) jest możliwa, ale bywa skomplikowana i kosztowna.

- Brak strategii: Wdrażanie technologii dla samej technologii to częsty błąd. Sukces osiągają te firmy, które zaczynają od zdefiniowania problemu biznesowego, a dopiero potem dobierają do niego odpowiednie narzędzia cyfrowe.

- Obawy o bezpieczeństwo danych: Przechowywanie kluczowych danych produkcyjnych w chmurze wciąż budzi obawy części przedsiębiorców, choć dostawcy usług chmurowych oferują zazwyczaj wyższy poziom zabezpieczeń niż lokalne serwerownie firmowe.

Mimo tych wyzwań, bilans zysków i strat zdecydowanie przemawia za cyfryzacją. Firmy, które zwlekają z transformacją, ryzykują marginalizację. Te, które odważyły się na zmiany, zyskują większą elastyczność, wyższą jakość produktów i lepszą kontrolę nad kosztami. To właśnie innowacyjność jest motorem napędowym, o czym wspominamy omawiając prognozy w artykule o perspektywach dla polskiego przemysłu.

Podsumowanie: Przyszłość jest cyfrowa

Analiza przypadków polskich firm produkcyjnych pokazuje, że Przemysł 4.0 to nie abstrakcyjna wizja, ale konkretne narzędzia przynoszące wymierne korzyści biznesowe. Od predykcyjnego utrzymania ruchu, przez cyfrowe bliźniaki, aż po pełną integrację systemów IT i OT – transformacja cyfrowa zmienia oblicze polskiego przemysłu. Kluczem do sukcesu nie jest jednak ślepe podążanie za technologicznymi nowinkami, ale przemyślana strategia, która stawia człowieka w centrum zmian.

Jeśli zarządzasz firmą produkcyjną lub masz wpływ na jej rozwój, pamiętaj: technologia jest tylko narzędziem. To Twoja odwaga w podejmowaniu decyzji, otwartość na zmiany i dbałość o rozwój kompetencji zespołu zadecydują o tym, czy Twoja firma stanie się liderem Przemysłu 4.0, czy pozostanie w tyle. Polska ma ogromny potencjał, by stać się technologicznym hubem Europy Środkowo-Wschodniej, a przykłady firm, które już przeszły tę drogę, są najlepszym dowodem na to, że jest to cel w pełni osiągalny. Zacznij od małych kroków – pilotażowego wdrożenia, analizy danych z jednej maszyny – i skaluj sukcesy. Czas na działanie jest właśnie teraz.