W kierunku zielonej rewolucji: Dlaczego polskie fabryki zmieniają swoje źródła energii?

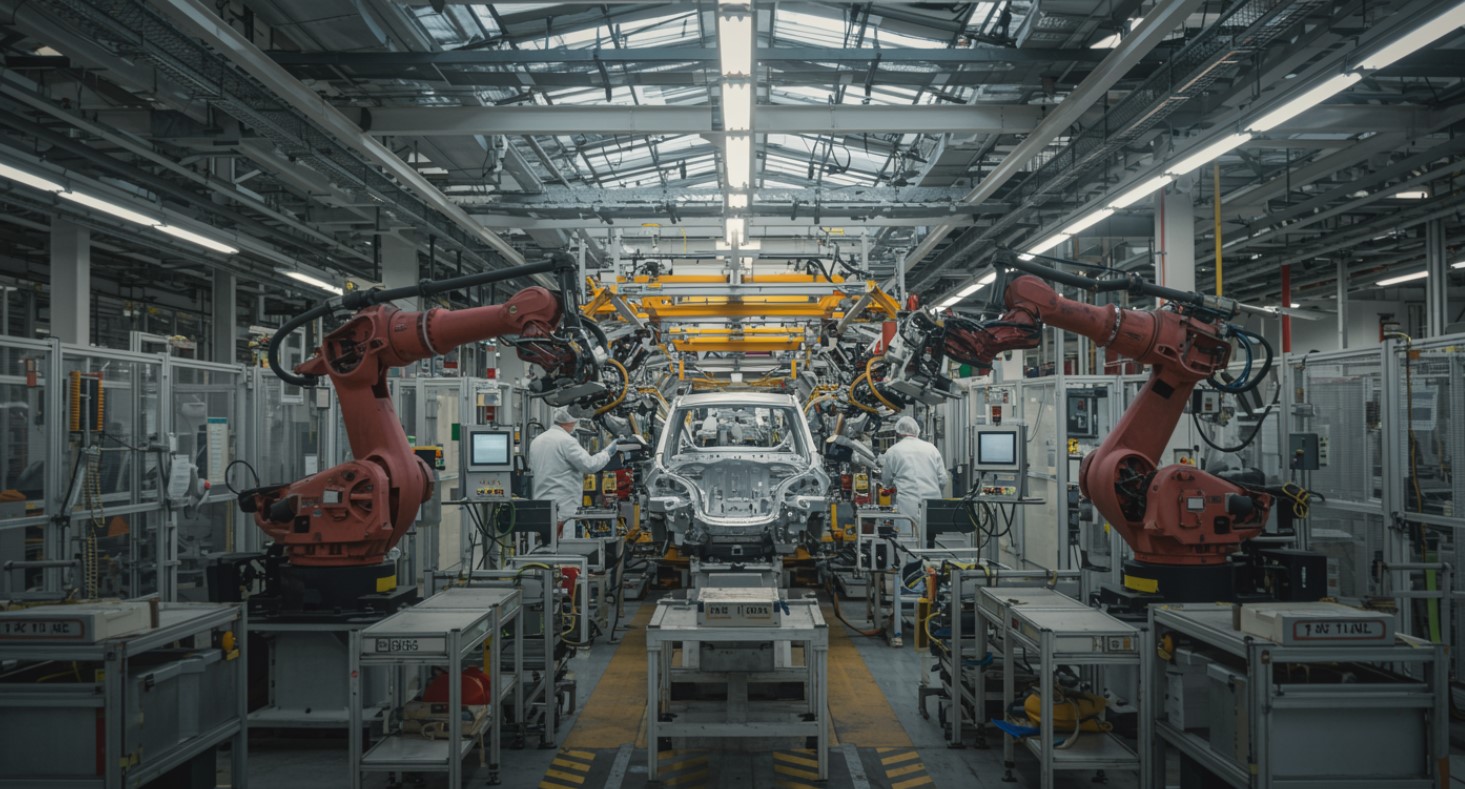

Stojąc na progu czwartej rewolucji przemysłowej, coraz częściej zdajemy sobie sprawę, że technologia to nie tylko robotyzacja i sztuczna inteligencja, ale przede wszystkim zrównoważony rozwój. Jeszcze dekadę temu temat ekologii w kontekście ciężkiego przemysłu był traktowany po macoszemu – jako kosztowny dodatek do wizerunku firmy. Dziś sytuacja wygląda diametralnie inaczej. Transformacja energetyczna w Polsce przestała być mglistą wizją przyszłości, a stała się palącą koniecznością, podyktowaną zarówno regulacjami unijnymi, jak i twardym rachunkiem ekonomicznym. Jeśli zarządzasz zakładem produkcyjnym lub interesujesz się gospodarką, z pewnością zauważasz, że zielona energia w fabrykach to już nie tylko panele fotowoltaiczne na dachu biurowca, ale kompleksowe strategie dekarbonizacji całych linii produkcyjnych.

Presja rynkowa jest ogromna. Klienci, szczególnie ci z rynków zachodnich, coraz częściej wymagają od swoich dostawców raportowania śladu węglowego. Fabryka, która nie potrafi wykazać, że jej produkt powstał z poszanowaniem środowiska, traci konkurencyjność. Do tego dochodzą rosnące ceny uprawnień do emisji CO2 (EU ETS), które skutecznie drenują budżety przedsiębiorstw opartych na paliwach kopalnych. W tym artykule przyjrzymy się, jak polski przemysł radzi sobie z tym wyzwaniem, jakie technologie wdraża i dlaczego redukcja śladu węglowego to inwestycja, która zwraca się szybciej, niż myślisz.

Strategie dekarbonizacji: Od efektywności energetycznej po własne OZE

Redukcja śladu węglowego w przemyśle to proces wieloetapowy. Nie da się z dnia na dzień „wyłączyć” emisji, zwłaszcza w energochłonnych branżach, takich jak hutnictwo, przemysł cementowy czy chemiczny. Polskie firmy przyjmują zazwyczaj strategię małych kroków, która zaczyna się tam, gdzie najłatwiej uzyskać szybkie efekty – w optymalizacji zużycia energii. Zanim zainwestujesz miliony w farmę wiatrową, musisz upewnić się, że Twoja fabryka nie marnuje prądu, który już kupujesz. Audyty energetyczne stają się standardem, a systemy monitorowania zużycia energii w czasie rzeczywistym pozwalają wyłapać „wampiry energetyczne” – maszyny pracujące na biegu jałowym czy nieszczelne instalacje sprężonego powietrza.

Inwestycje we własne źródła wytwórcze

Kiedy potencjał oszczędności zostanie wyczerpany, przychodzi czas na zmianę źródła zasilania. Jeszcze kilka lat temu przemysłowe instalacje OZE (Odnawialne Źródła Energii) były rzadkością. Dziś nikogo nie dziwi widok hal magazynowych pokrytych w całości panelami fotowoltaicznymi. Jednak fotowoltaika to często za mało dla fabryki pracującej w trybie 24/7. Dlatego coraz więcej przedsiębiorstw decyduje się na dywersyfikację:

- Hybrydowe instalacje OZE: Łączenie fotowoltaiki z turbinami wiatrowymi na terenie zakładu pozwala na bardziej stabilną produkcję energii, uniezależniając się częściowo od pory dnia i warunków pogodowych.

- Kogeneracja gazowa (CHP): Choć gaz ziemny jest paliwem kopalnym, nowoczesne układy kogeneracyjne, które produkują jednocześnie prąd i ciepło technologiczne, są znacznie bardziej efektywne i mniej emisyjne niż tradycyjne rozwiązania węglowe. Stanowią one często technologię pomostową w drodze do pełnej dekarbonizacji.

- Biomasa i biogazownie przyzakładowe: Zakłady przetwórstwa spożywczego czy papiernie z powodzeniem wykorzystują odpady produkcyjne do wytwarzania własnej energii, zamykając obieg materii i drastycznie redukując koszty utylizacji oraz zakupu mediów.

- Pompy ciepła dużej mocy: Wykorzystanie ciepła odpadowego z procesów produkcyjnych do ogrzewania hal lub podgrzewania wody to jeden z najbardziej efektywnych sposobów na redukcję zużycia paliw konwencjonalnych.

Warto zwrócić uwagę, że samodzielna produkcja energii to nie tylko ekologia, ale przede wszystkim bezpieczeństwo energetyczne. W dobie niestabilności geopolitycznej i wahań cen na giełdzie energii, własne źródło prądu staje się gwarancją ciągłości produkcji. Firmy, które zainwestowały w OZE przed kryzysem energetycznym, zyskały ogromną przewagę konkurencyjną, unikając drastycznych podwyżek cen prądu.

Umowy cPPA – jak kupować zieloną energię bez budowania elektrowni?

Nie każda fabryka ma miejsce lub możliwości techniczne, by postawić na swoim terenie farmę wiatrową czy dużą instalację PV. Czy to oznacza, że są skazane na „brudną” energię z sieci? Absolutnie nie. Rozwiązaniem, które zyskuje w Polsce ogromną popularność, są umowy cPPA (Corporate Power Purchase Agreements). Są to długoterminowe kontrakty zawierane bezpośrednio między wytwórcą energii odnawialnej (np. deweloperem farmy wiatrowej na drugim końcu Polski) a odbiorcą przemysłowym. Gwarantują one stałą cenę energii przez wiele lat – często 10 lub 15 – co pozwala na stabilne planowanie budżetu.

Dzięki umowom cPPA polski przemysł staje się kołem zamachowym dla rozwoju OZE w kraju. Banki chętniej finansują budowę nowych farm wiatrowych czy słonecznych, jeśli wiedzą, że energia z nich ma już zapewnionego odbiorcę o stabilnej pozycji rynkowej. Dla fabryki korzyść jest podwójna: otrzymuje gwarancje pochodzenia energii, co pozwala jej wykazać zerowy ślad węglowy w tzw. zakresie 2 (emisje pośrednie z zakupionej energii), a jednocześnie uniezależnia się od rynkowych skoków cen prądu. To sytuacja win-win, która napędza rozwój przemysłu w Polsce i przyspiesza transformację całego sektora energetycznego.

Wdrożenie strategii opartej na cPPA wymaga jednak solidnej analizy profilu zużycia energii. Energia z wiatru czy słońca jest niesterowalna – produkowana jest wtedy, kiedy wieje lub świeci, a niekoniecznie wtedy, kiedy Twoja linia produkcyjna pracuje na najwyższych obrotach. Dlatego tak ważne jest bilansowanie. Firmy często korzystają z usług profesjonalnych spółek obrotu, które „opakowują” zmienną produkcję z OZE w produkt o stałym profilu dostaw (tzw. baseload), dobierając brakującą energię z rynku spotowego. To skomplikowany proces, ale gra jest warta świeczki, zwłaszcza dla dużych podmiotów.

Wodór – paliwo przyszłości w ciężkim przemyśle

Mówiąc o zielonej energii w fabrykach, nie sposób pominąć tematu wodoru, szczególnie tego zielonego, produkowanego w procesie elektrolizy z wykorzystaniem energii odnawialnej. Dla wielu gałęzi przemysłu elektryfikacja nie jest wystarczającym rozwiązaniem. Huta stali czy zakład produkcji nawozów potrzebuje nie tylko prądu, ale także wysokotemperaturowego ciepła procesowego lub wodoru jako surowca chemicznego. Dotychczas potrzeby te zaspokajano węglem i gazem ziemnym.

Polska, będąc jednym z największych producentów wodoru w Europie (choć głównie „szarego”, z gazu ziemnego), ma ogromny potencjał, by stać się liderem wodorowej transformacji. Polskie Doliny Wodorowe, które powstają w różnych regionach kraju, mają na celu stworzenie całego ekosystemu – od produkcji wodoru, przez jego magazynowanie i transport, aż po wykorzystanie w przemyśle i transporcie ciężkim. Pilotażowe instalacje już działają. Przykładowo, w sektorze ciepłowniczym i energetycznym testuje się współspalanie wodoru z gazem w turbinach, co pozwala na natychmiastową redukcję emisji bez konieczności wymiany całej infrastruktury.

Wyzwaniem pozostaje wciąż cena zielonego wodoru oraz koszty infrastruktury. Jednak postęp technologiczny w dziedzinie elektrolizerów oraz spadające koszty energii z OZE dają nadzieję, że w perspektywie dekady wodór stanie się opłacalną alternatywą dla paliw kopalnych w najcięższych procesach przemysłowych. Fabryki przyszłości będą więc nie tylko odbiorcami, ale często też producentami i magazynami wodoru, stabilizującymi lokalne sieci energetyczne.

Finansowanie zielonej zmiany – skąd wziąć środki?

Transformacja energetyczna to ogromne wyzwanie kapitałowe. Wymiana maszyn, termomodernizacja hal, budowa własnych instalacji OZE – to wszystko kosztuje. Na szczęście polscy przedsiębiorcy nie są pozostawieni sami sobie. Dostępność środków na zielone inwestycje jest obecnie bezprecedensowa. Zarówno fundusze krajowe (np. z Narodowego Funduszu Ochrony Środowiska i Gospodarki Wodnej), jak i programy unijne (FEnIKS, KPO) oferują szeroki wachlarz wsparcia – od bezzwrotnych dotacji, przez preferencyjne pożyczki, aż po gwarancje kredytowe.

Warto zwrócić uwagę na tzw. „zielone finansowanie” oferowane przez banki komercyjne. Instytucje finansowe są zobligowane do raportowania ESG (Environmental, Social, and Governance) i chętniej udzielają kredytów firmom, które mają jasną strategię dekarbonizacji. Często marża takiego kredytu jest powiązana z realizacją celów środowiskowych (Sustainability Linked Loans). Jeśli zredukujesz emisję CO2 o założony procent, bank obniży oprocentowanie Twojego kredytu. To realna zachęta finansowa, która sprawia, że ekologia staje się elementem twardej kalkulacji biznesowej dyrektora finansowego.

Decydując się na inwestycję, warto spojrzeć na nią holistycznie. Koszt instalacji fotowoltaicznej czy pompy ciepła to jedno, ale zwrot z inwestycji (ROI) w obecnych warunkach rynkowych następuje błyskawicznie. W przypadku prostych instalacji PV dla firm, okres zwrotu to często zaledwie 3-5 lat. Biorąc pod uwagę, że żywotność paneli to ponad 20 lat, mówimy o kilkunastu latach „darmowego” prądu. To argument, z którym trudno dyskutować. Dodatkowo, przedsiębiorcy mogą korzystać z ulg podatkowych oraz systemów białych certyfikatów, które są nagrodą za uzyskaną efektywność energetyczną i mogą być sprzedawane na Towarowej Giełdzie Energii, generując dodatkowy przychód dla fabryki.

Cyfryzacja jako klucz do efektywności – Przemysł 4.0 a ekologia

Nie można mówić o nowoczesnej, zielonej fabryce bez wspomnienia o roli cyfryzacji. Przemysł 4.0 i zrównoważony rozwój idą ze sobą ramię w ramię. Internet Rzeczy (IoT), Big Data i sztuczna inteligencja to narzędzia, które pozwalają zarządzać energią z chirurgiczną precyzją. Inteligentne systemy zarządzania budynkiem (BMS) i produkcją (MES) potrafią automatycznie dostosowywać oświetlenie, wentylację czy parametry pracy maszyn do aktualnych potrzeb, eliminując marnotrawstwo.

Korzyści z wdrożenia systemów EMS (Energy Management Systems):

- Predykcyjne utrzymanie ruchu: Systemy oparte na AI potrafią przewidzieć awarię maszyny na podstawie analizy jej zużycia energii i wibracji, zanim dojdzie do kosztownego przestoju i strat materiałowych.

- Optymalizacja harmonogramów produkcji: Algorytmy mogą planować najbardziej energochłonne procesy w godzinach, gdy energia jest najtańsza lub gdy własna instalacja fotowoltaiczna produkuje najwięcej prądu.

- Automatyczne raportowanie: Cyfrowe opomiarowanie ułatwia generowanie precyzyjnych raportów środowiskowych wymaganych przez prawo i kontrahentów, oszczędzając czas pracowników.

- Redukcja śladu węglowego w łańcuchu dostaw: Dzięki cyfrowej wymianie danych, fabryka może optymalizować logistykę, wybierając dostawców o niższym śladzie węglowym i skracając trasy transportowe.

Integracja systemów IT z infrastrukturą energetyczną pozwala na stworzenie tzw. cyfrowego bliźniaka (digital twin) fabryki. Pozwala to na symulowanie różnych scenariuszy modernizacji i wybór tych, które przyniosą największe korzyści środowiskowe i ekonomiczne bez ryzyka dla bieżącej produkcji.

Podsumowanie: Zielona transformacja to maraton, nie sprint

Transformacja energetyczna polskiego przemysłu to proces złożony i wymagający, ale nieuchronny. Zielona energia w fabrykach przestała być fanaberią, a stała się fundamentem nowoczesnej strategii biznesowej. Od prostych działań poprawiających efektywność energetyczną, przez inwestycje we własne OZE i umowy cPPA, aż po zaawansowane technologie wodorowe i cyfrowe zarządzanie energią – polskie firmy mają do dyspozycji szeroki wachlarz narzędzi, by redukować swój ślad węglowy.

Kluczem do sukcesu jest zmiana myślenia. Ekologia w przemyśle to nie koszt, lecz inwestycja w przyszłość, stabilność i konkurencyjność. Firmy, które dziś podejmą odważne decyzje o dekarbonizacji, jutro będą liderami rynku, odpornymi na szoki energetyczne i zmieniające się regulacje. Polski przemysł ma szansę stać się nie tylko montownią Europy, ale nowoczesnym, zielonym hubem produkcyjnym, wyznaczającym standardy dla całego regionu. Niezależnie od wielkości Twojego przedsiębiorstwa, warto zacząć tę drogę już dziś – czy to od wymiany oświetlenia na LED, czy od negocjacji kontraktu na zieloną energię. Każdy krok w stronę redukcji emisji przybliża nas do celu, jakim jest zrównoważona i bezpieczna gospodarka.