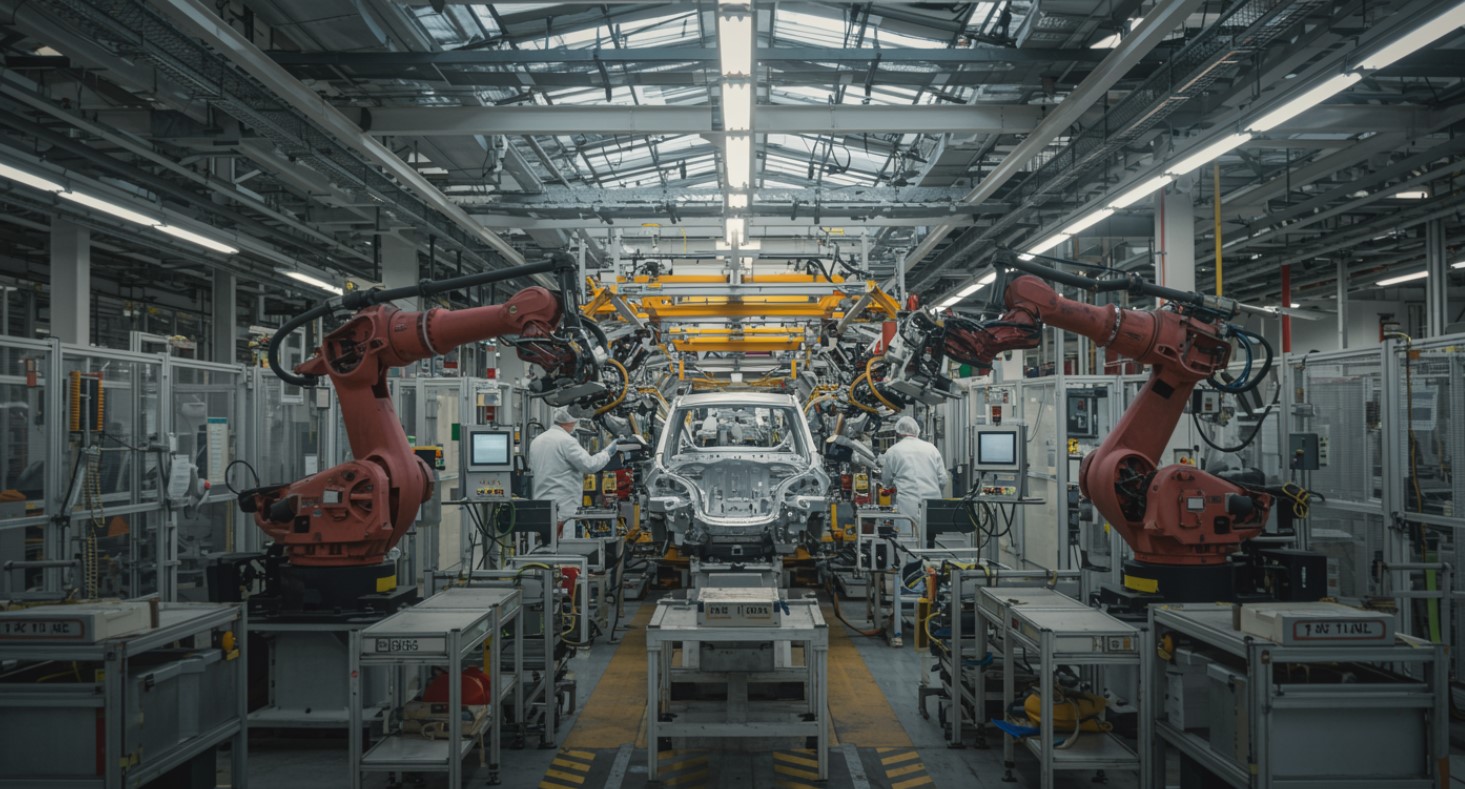

Jeszcze dekadę temu termin „fabryka przyszłości” w polskim kontekście brzmiał jak futurystyczna wizja z filmów science fiction. Dziś, gdy spacerujemy po halach produkcyjnych na Śląsku, w Wielkopolsce czy w Dolinie Lotniczej, widzimy, że przyszłość dzieje się tu i teraz. Ramiona robotów precyzyjnie montują podzespoły, autonomiczne wózki widłowe bezszelestnie przemieszczają się między regałami, a algorytmy sztucznej inteligencji przewidują awarie maszyn, zanim te w ogóle nastąpią. Automatyzacja produkcji w Polsce przestała być jedynie modnym hasłem – stała się gospodarczą koniecznością i rzeczywistością, która fundamentalnie przebudowuje nasz rynek pracy.

Zmiany te budzą skrajne emocje. Z jednej strony słyszymy entuzjastyczne głosy o wzroście wydajności, poprawie jakości i nowych, lepiej płatnych miejscach pracy. Z drugiej – wciąż żywy jest lęk przed zastąpieniem człowieka maszyną. Czy słusznie? Doświadczenie pokazuje, że prawda leży pośrodku, a kluczem do sukcesu jest adaptacja. Jako obserwatorzy i uczestnicy tych przemian musimy zrozumieć, że nie chodzi tu o prostą wymianę pracownika na robota, ale o całkowitą redefinicję tego, jak pracujemy, jakie kompetencje są cenne i jak wygląda nowoczesny proces wytwórczy. W tym artykule przyjrzymy się pięciu kluczowym trendom, które w najbliższych latach będą kształtować polski przemysł i decydować o tym, kto na rynku pracy zyska najwięcej.

Trend 1: Coboty, czyli współpraca ramię w ramię z maszyną

Przez lata robotyka przemysłowa kojarzyła się z wielkimi, ciężkimi klatkami bezpieczeństwa, za którymi potężne ramiona spawały karoserie samochodów. Dostęp do nich mieli tylko wykwalifikowani inżynierowie, a zbliżenie się do pracującej maszyny groziło poważnym wypadkiem. Ten paradygmat odchodzi w zapomnienie dzięki dynamicznemu rozwojowi robotów współpracujących, znanych jako coboty (ang. collaborative robots). To technologia, która demokratyzuje automatyzację, czyniąc ją dostępną nie tylko dla gigantów, ale także dla małych i średnich przedsiębiorstw, które stanowią trzon polskiej gospodarki.

Co to oznacza dla pracownika? Cobot nie zabiera pracy, lecz przejmuje jej najbardziej uciążliwe, powtarzalne i niebezpieczne elementy. Wyobraź sobie stanowisko pakowania, gdzie przez osiem godzin pracownik musiał podnosić ciężkie kartony. Dziś robi to cobot, a rola człowieka ewoluuje w stronę nadzoru procesu, kontroli jakości i programowania sekwencji ruchów maszyny. Wymaga to jednak zmiany mentalnej i zdobycia nowych umiejętności. Zamiast siły fizycznej, zaczyna liczyć się umiejętność logicznego myślenia i podstawowa obsługa interfejsów cyfrowych. Wiele polskich firm już teraz wdraża programy szkoleniowe, ucząc operatorów, jak „dogadać się” z nowym, mechanicznym kolegą.

Warto zauważyć, że integracja cobotów wpływa na rozwój przemysłu w Polsce i trendy związane z elastycznością produkcji. Coboty można łatwo przeprogramować i przenieść do innego zadania, co jest kluczowe w dobie krótkich serii produkcyjnych i personalizacji produktów. Dla rynku pracy oznacza to wzrost zapotrzebowania na integratorów systemów i techników utrzymania ruchu, którzy potrafią zarządzać tą elastycznością.

Trend 2: Internet Rzeczy (IoT) i cyfryzacja procesów

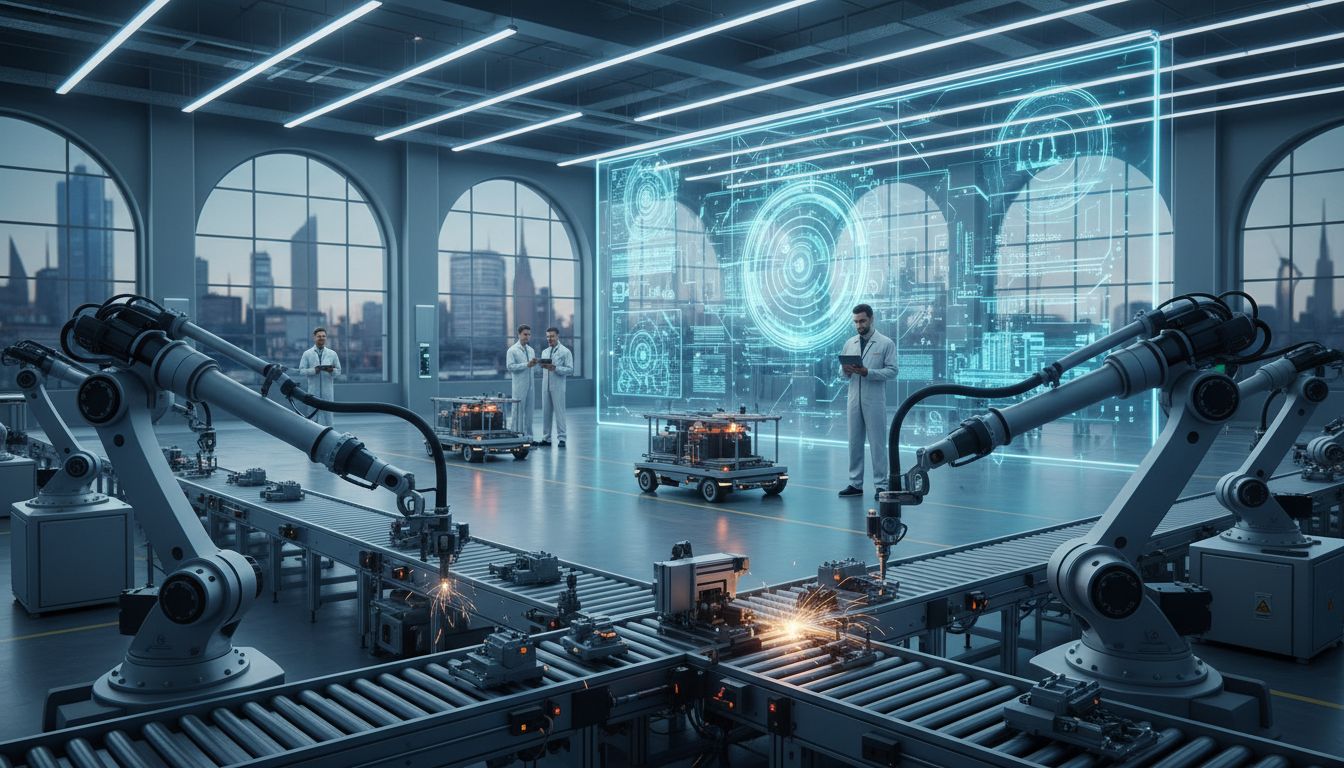

Kolejnym potężnym trendem jest Przemysłowy Internet Rzeczy (IIoT). Maszyny przestały być niemymi wykonawcami poleceń; teraz „rozmawiają” ze sobą, wymieniając dane w czasie rzeczywistym. Czujniki monitorują temperaturę, wibracje, zużycie energii i setki innych parametrów. Te dane trafiają do chmury, gdzie są analizowane. Dla menedżerów produkcji to kopalnia wiedzy, ale dla pracowników liniowych i inżynierów to zupełnie nowe środowisko pracy.

Tradycyjny obraz mechanika, który z kluczem w ręku nasłuchuje pracy silnika, ustępuje miejsca specjaliście z tabletem, który analizuje wykresy diagnostyczne. Zjawisko predictive maintenance (utrzymanie ruchu predykcyjne) sprawia, że interwencje serwisowe planuje się na podstawie faktycznego stanu maszyny, a nie sztywnych harmonogramów czy, co gorsza, awarii. To wymusza na pracownikach technicznych posiadanie kompetencji analitycznych. Musisz umieć zinterpretować dane, zrozumieć, co oznacza nagły skok temperatury na łożysku i podjąć decyzję, czy zatrzymać linię teraz, czy poczekać do końca zmiany.

Cyfryzacja dotyka także sfery zarządzania produkcją. Systemy MES (Manufacturing Execution Systems) eliminują papierowy obieg dokumentów. Operatorzy na panelach dotykowych raportują postępy, a liderzy zmian widzą wydajność w czasie rzeczywistym na swoich smartfonach. Ta transparentność procesu produkcyjnego zmienia kulturę pracy. Wymaga większej odpowiedzialności, ale daje też pracownikom lepszy wgląd w to, jak ich praca przekłada się na wynik całej firmy. Zmieniają się całe gałęzie przemysłu w Polsce, przechodząc od modeli analogowych do w pełni zdigitalizowanych ekosystemów.

Nowe kompetencje w erze danych

W tym kontekście na rynku pracy pojawia się ogromna luka kompetencyjna. Brakuje specjalistów, którzy łączą wiedzę inżynierską (mechanika, elektryka) z wiedzą informatyczną (IT, analiza danych). Tzw. inżynierowie OT/IT są obecnie jednymi z najbardziej poszukiwanych i najlepiej opłacanych ekspertów. Jeśli zastanawiasz się nad kierunkiem rozwoju zawodowego, nauka o sieciach przemysłowych, cyberbezpieczeństwie w produkcji czy analizie Big Data jest strzałem w dziesiątkę.

Trend 3: Hiperautomatyzacja i Sztuczna Inteligencja (AI)

Automatyzacja wkracza w fazę hiperautomatyzacji, gdzie łączy się różne technologie (RPA, AI, uczenie maszynowe), by zautomatyzować jak najwięcej procesów biznesowych i produkcyjnych. Sztuczna inteligencja w produkcji to już nie tylko teoria. Systemy wizyjne oparte na AI potrafią wykryć mikroskopijne wady produktu z dokładnością nieosiągalną dla ludzkiego oka, i robią to w ułamku sekundy.

Wpływ AI na rynek pracy jest dwojaki. Z jednej strony eliminuje stanowiska związane z prostą, wizualną kontrolą jakości. Z drugiej – generuje zapotrzebowanie na trenerów algorytmów i specjalistów od jakości danych. System AI jest tylko tak dobry, jak dane, na których został nauczony. Potrzebni są ludzie, którzy rozumieją specyfikę produktu, potrafią zdefiniować, co jest wadą, a co dopuszczalnym odchyleniem, i „nauczyć” tego maszynę. To fascynujący przykład symbiozy ludzkiej wiedzy eksperckiej z mocą obliczeniową komputerów.

Warto też wspomnieć o algorytmach optymalizacyjnych, które zarządzają logistyką wewnątrz fabryki czy planowaniem produkcji. Decyzje, które kiedyś podejmowali planiści na podstawie intuicji i arkuszy kalkulacyjnych, dziś są sugerowane przez systemy AI. Rola planisty ewoluuje w stronę stratega, który ocenia scenariusze proponowane przez system i podejmuje ostateczne decyzje, biorąc pod uwagę czynniki miękkie, których maszyna nie rozumie (np. relacje z kluczowym klientem).

Trend 4: Zrównoważona produkcja i efektywność energetyczna

Możesz zapytać: co ekologia ma wspólnego z automatyzacją i rynkiem pracy? Okazuje się, że bardzo wiele. Polskie firmy, będące często podwykonawcami dla zachodnich koncernów, są pod ogromną presją redukcji śladu węglowego. Nowoczesne systemy automatyki są projektowane z myślą o minimalizacji zużycia energii. Falowniki z funkcją zwrotu energii do sieci, inteligentne systemy zarządzania oświetleniem i ogrzewaniem hal, czy optymalizacja pracy maszyn pod kątem zużycia prądu – to standard w nowych inwestycjach.

Na rynku pracy rośnie popyt na inżynierów ds. efektywności energetycznej oraz specjalistów od zrównoważonego rozwoju w przemyśle. To nie są już tylko stanowiska „papierkowe” do raportowania ESG. To praktycy, którzy potrafią przeprogramować linię produkcyjną tak, aby przy zachowaniu wydajności zużywała 15% mniej energii. Wiedza o tym, jak automatyzacja może wspierać cele klimatyczne, staje się cennym atutem w CV, szczególnie w sektorach energochłonnych.

Analizując gałęzie przemysłu i handlu w Polsce w analizie na lata 2025-2026, widać wyraźnie, że te firmy, które najszybciej wdrożą „zieloną automatyzację”, zyskają przewagę konkurencyjną. Będą potrzebować kadr, które rozumieją te zależności i potrafią wdrażać technologie przyjazne środowisku, co bezpośrednio przekłada się na nowe, specjalistyczne miejsca pracy.

Trend 5: Reskilling i Upskilling – konieczność ciągłej nauki

Ostatni trend dotyczy bezpośrednio kapitału ludzkiego. Szybkość zmian technologicznych sprawia, że wiedza zdobyta na studiach czy w szkole zawodowej dezaktualizuje się znacznie szybciej niż kiedyś. Automatyzacja wymusza na pracownikach ciągłe doszkalanie się (upskilling) lub całkowitą zmianę profilu zawodowego (reskilling). To nie jest jednorazowa akcja, ale stały element kariery zawodowej w przemyśle 4.0.

- Upskilling (podnoszenie kwalifikacji): Dotyczy na przykład operatora maszyny CNC, który uczy się obsługi nowego typu sterownika lub programowania prostych robotów obsługujących jego maszynę. Pozostaje na swoim stanowisku, ale jego praca staje się bardziej zaawansowana i wydajna.

- Reskilling (przekwalifikowanie): To sytuacja, w której pracownik montażu ręcznego, którego praca została zautomatyzowana, przechodzi szkolenie na montera szaf sterowniczych lub operatora dronów inwentaryzacyjnych. Firma nie zwalnia pracownika, lecz wykorzystuje jego znajomość produktu i procesów w nowej roli.

Pracodawcy w Polsce coraz częściej rozumieją, że taniej i efektywniej jest przeszkolić obecną załogę, niż szukać nowych specjalistów na trudnym rynku pracy. Dlatego coraz częściej oferują pakiety szkoleniowe, dostęp do platform e-learningowych czy współpracę z lokalnymi uczelniami technicznymi. Dla Ciebie, jako pracownika, oznacza to konieczność otwartości na zmiany. Elastyczność i chęć nauki stają się ważniejsze niż wieloletni staż w jednej, niezmiennej roli.

Podsumowanie: Ewolucja, nie rewolucja

Automatyzacja produkcji w Polsce to proces nieuchronny i, wbrew pozorom, bardzo pozytywny dla rynku pracy. Choć pewne zawody znikają, w ich miejsce pojawiają się nowe, często bezpieczniejsze, mniej obciążające fizycznie i lepiej płatne. Kluczem do odnalezienia się w tej nowej rzeczywistości nie jest walka z technologią, ale jej oswojenie. Trendy takie jak coboty, IoT, sztuczna inteligencja czy zrównoważony rozwój tworzą ekosystem, w którym człowiek nadal jest najważniejszym ogniwem – ale jego rola przesuwa się z wykonawcy siłowego na kreatora, analityka i nadzorcę.

Jeśli pracujesz w przemyśle lub planujesz z nim swoją przyszłość, pamiętaj: Twoim największym atutem jest adaptacyjność. Inwestuj w swoje kompetencje cyfrowe, interesuj się nowinkami technicznymi i nie bój się zmian. Polska staje się europejskim hubem nowoczesnej produkcji, a to oznacza, że dla wykwalifikowanych, ambitnych i otwartych na wiedzę pracowników nadchodzą naprawdę dobre czasy. Automatyzacja nie jest zagrożeniem – jest narzędziem, które w odpowiednich rękach pozwala budować lepszą, bardziej efektywną i satysfakcjonującą karierę zawodową.