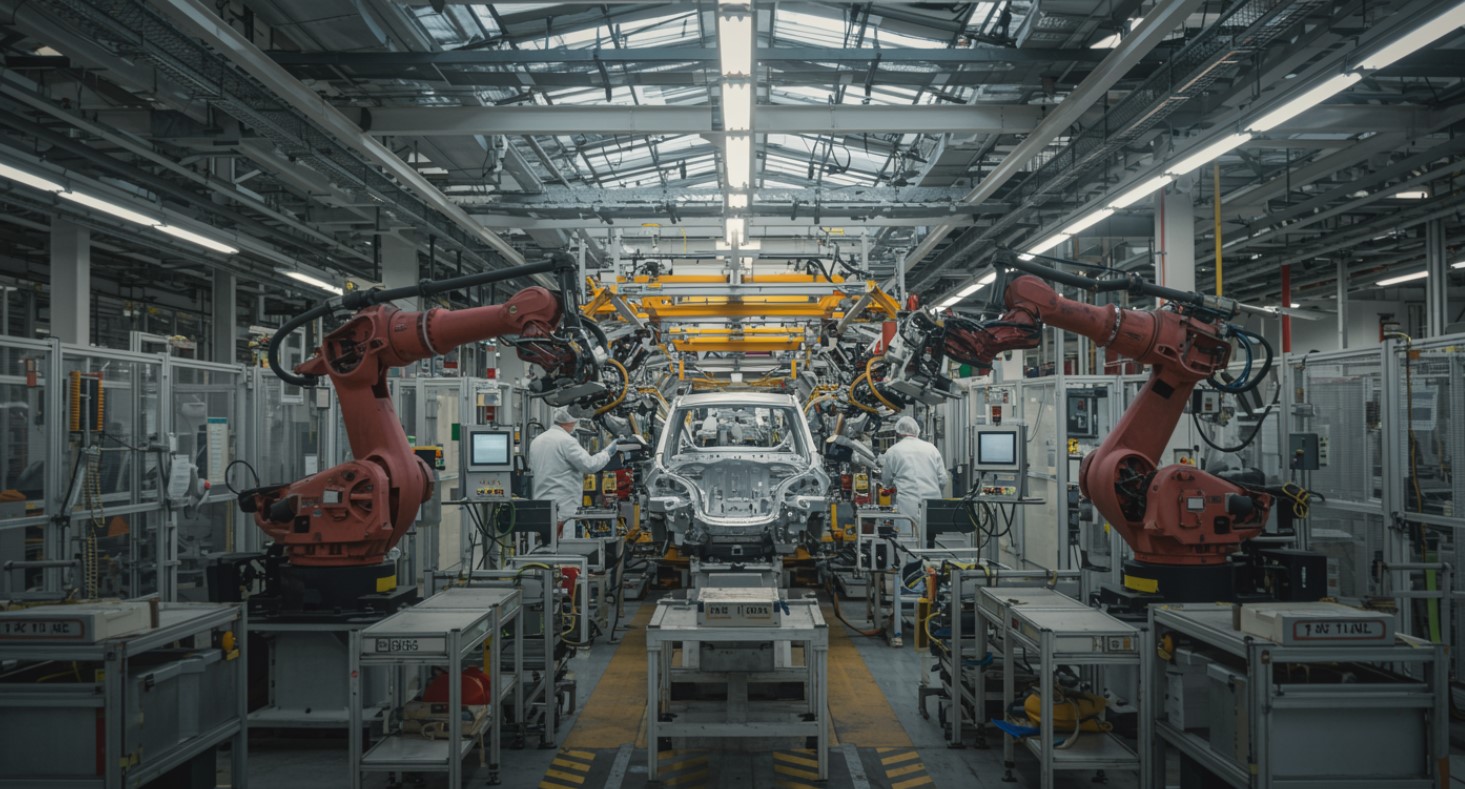

Stoisz właśnie u progu jednej z największych rewolucji gospodarczych w historii Polski. Jeśli jesteś związany z branżą motoryzacyjną, pracujesz w fabryce komponentów lub po prostu interesujesz się tym, co napędza polską gospodarkę, z pewnością zauważasz, że grunt pod nogami zaczyna się przesuwać. Rok 2025 nie jest już odległą przyszłością z wizualizacji science-fiction – to dzisiejsza rzeczywistość, w której tradycyjny silnik spalinowy ustępuje miejsca technologiom zeroemisyjnym. Polska, przez lata nazywana "montownią Europy" czy zagłębiem produkcji części do aut spalinowych, stoi przed egzystencjalnym wyzwaniem. Czy nasi krajowi poddostawcy przetrwają transformację w kierunku elektromobilności? A może to właśnie oni staną się nowym silnikiem napędowym europejskiego automotive?

W tym artykule przyjrzymy się głęboko, co tak naprawdę oznacza rok 2025 dla polskiego sektora automotive. Zrozumiesz, dlaczego prosta wymiana maszyn na linii produkcyjnej to za mało i jakie strategiczne decyzje muszą podjąć polscy przedsiębiorcy, by nie wypaść z łańcucha dostaw gigantów takich jak Volkswagen, Stellantis czy Mercedes. Przeanalizujemy szanse, zagrożenia oraz realne scenariusze dla tysięcy firm, które dotychczas żyły z produkcji tłoków, układów wydechowych i skrzyń biegów.

Krajobraz polskiego automotive w 2025 roku: Więcej niż tylko baterie

Kiedy myślisz o polskiej elektromobilności, prawdopodobnie pierwszym skojarzeniem są gigantyczne fabryki baterii litowo-jonowych, które wyrosły pod Wrocławiem czy w okolicach Trójmiasta. I słusznie, bo Polska w 2025 roku ugruntowała swoją pozycję jako jeden z globalnych liderów w produkcji ogniw i komponentów bateryjnych. Jesteśmy potęgą eksportową w tym wąskim wycinku rynku. Jednak rzeczywistość przeciętnego polskiego poddostawcy wygląda zupełnie inaczej. Sektor motoryzacyjny w Polsce to nie tylko medialne inwestycje w gigafabryki, ale przede wszystkim gęsta sieć małych i średnich przedsiębiorstw (MŚP), które przez dekady wyspecjalizowały się w obróbce metalu, odlewnictwie czy produkcji elementów z tworzyw sztucznych pod kątem silników spalinowych (ICE – Internal Combustion Engine).

Dziś widzisz wyraźnie, że zamówienia na komponenty do silników Diesla czy benzynowych spadają z miesiąca na miesiąc. Europejskie regulacje, w tym pakiet "Fit for 55", oraz strategie koncernów samochodowych, które zapowiedziały koniec ery spalinowej, sprawiają, że tradycyjne portfolio produktów staje się obciążeniem, a nie atutem. Warto spojrzeć na szerszy kontekst. Jak wskazuje rozwój przemysłu w Polsce, trendy na rok 2025 pokazują wyraźne przesunięcie w stronę zaawansowanych technologii i automatyzacji. Dla poddostawcy oznacza to konieczność nie tylko zmiany produktu, ale całkowitej zmiany myślenia o procesie wytwórczym.

W 2025 roku obserwujemy zjawisko "dwóch prędkości". Z jednej strony mamy firmy, które już kilka lat temu zainwestowały w R&D (badania i rozwój) i przestawiły się na produkcję obudów do baterii, systemów chłodzenia elektroniki czy lekkich elementów karoserii kompozytowych. Te firmy rozkwitają. Z drugiej strony, wciąż funkcjonują przedsiębiorstwa kurczowo trzymające się starych kontraktów, liczące na to, że rynek części zamiennych do aut spalinowych zapewni im przetrwanie. To ryzykowna gra. Choć flota aut używanych w Polsce jest wciąż stara, to producenci OEM (Original Equipment Manufacturer) patrzą wyłącznie w przyszłość. Jeśli Twoja firma nie ma w ofercie rozwiązań dla platform EV (Electric Vehicles), wypadasz z listy preferowanych dostawców do nowych modeli.

Transformacja technologiczna: Od odlewu żeliwnego do precyzyjnej elektroniki

Zmiana, której jesteśmy świadkami, jest fundamentalna. Samochód elektryczny składa się ze znacznie mniejszej liczby części ruchomych niż jego spalinowy odpowiednik. Znikają skomplikowane układy wtryskowe, rozrządy, układy wydechowe z katalizatorami, czy wielobiegowe skrzynie manualne. Co wchodzi na ich miejsce? Silniki elektryczne, falowniki (inwertery), systemy zarządzania ciepłem (thermal management) i oczywiście pakiety bateryjne. Dla polskiego poddostawcy oznacza to konieczność dramatycznej reorientacji kompetencji.

Jeśli dotychczas Twoja firma zajmowała się precyzyjną obróbką wałów korbowych, musisz zadać sobie pytanie: czy te same maszyny i kompetencje pracowników można wykorzystać do produkcji wałków do silników elektrycznych? Często odpowiedź brzmi "tak, ale…". Wymagana precyzja, czystość produkcji i standardy jakościowe w elektromobilności są często jeszcze bardziej wyśrubowane. Co więcej, wkraczamy w erę software-defined vehicles (pojazdów definiowanych programowo). Poddostawca w 2025 roku coraz częściej musi dostarczać nie tylko "kawałek metalu", ale podzespół zintegrowany z czujnikami, który będzie komunikował się z centralnym komputerem pojazdu.

Analizując gałęzie przemysłu i handlu w Polsce, widać wyraźnie, że sektory te przenikają się coraz mocniej. Branża automotive zasysa kompetencje z sektora IT oraz elektroniki. Polski poddostawca, aby przetrwać, musi szukać partnerstw. Samodzielne opracowanie sterownika silnika elektrycznego może być poza zasięgiem finansowym średniej firmy rodzinnej z Podkarpacia czy Śląska, ale współpraca z lokalnym software housem lub start-upem technologicznym może otworzyć drzwi do zupełnie nowych kontraktów.

Wyzwania kompetencyjne i surowcowe: Gdzie są wąskie gardła?

Transformacja w kierunku elektromobilności to nie tylko maszyny, to przede wszystkim ludzie. W 2025 roku polski rynek pracy w automotive przeżywa paradoks. Z jednej strony słyszy się o zwolnieniach grupowych w zakładach produkujących komponenty ICE, z drugiej – trwa desperacka walka o inżynierów specjalizujących się w elektrotechnice, chemii (do produkcji ogniw) oraz automatyce przemysłowej. Jako menedżer lub właściciel firmy musisz zrozumieć, że Twój zespół to Twój najcenniejszy zasób, ale wymaga on gruntownego reskillingu (przekwalifikowania).

Pracownik, który przez 20 lat montował alternatory, nie stanie się z dnia na dzień specjalistą od montażu ogniw wysokiego napięcia bez odpowiedniego szkolenia i certyfikacji (np. uprawnień SEP). Bezpieczeństwo pracy z wysokimi napięciami staje się kluczowym zagadnieniem BHP w nowoczesnych fabrykach. Inwestycja w wiedzę jest teraz ważniejsza niż inwestycja w beton. Firmy, które to zrozumiały, tworzą wewnętrzne akademie lub współpracują z politechnikami, tworząc klasy patronackie profilowane pod elektromobilność.

Drugim wąskim gardłem, które odczuwasz w 2025 roku, jest dostęp do surowców. Elektromobilność jest surowcochłonna w zupełnie inny sposób niż tradycyjna motoryzacja. Zamiast stali, coraz większe znaczenie mają miedź, aluminium, lit, kobalt, nikiel oraz metale ziem rzadkich. Łańcuchy dostaw tych materiałów są napięte i podatne na geopolityczne wstrząsy. Polski poddostawca znajduje się często na końcu tego łańcucha. Aby zabezpieczyć produkcję, musisz dywersyfikować źródła dostaw i – co staje się standardem w 2025 roku – zwracać uwagę na ślad węglowy surowców. Paszporty produktowe i raportowanie ESG (Environmental, Social, and Corporate Governance) to już nie biurokratyczny wymysł, ale twardy wymóg, bez którego nie sprzedasz śrubki do niemieckiego koncernu. Producent samochodu musi wykazać, że cały jego łańcuch dostaw dąży do neutralności klimatycznej.

- Dywersyfikacja portfolio: Nie polegaj na jednym typie komponentu. Jeśli robisz elementy układu wydechowego, pomyśl o systemach chłodzenia baterii.

- Cyfryzacja procesów: Przemysł 4.0 to konieczność. Pełna śladowość (traceability) każdej części jest wymagana przez gigantów automotive.

- Efektywność energetyczna: Twoja fabryka musi być zielona. Inwestycja w fotowoltaikę czy pompy ciepła w zakładzie produkcyjnym bezpośrednio przekłada się na konkurencyjność Twojej oferty w oczach ekologicznie nastawionych klientów.

- Współpraca klastrowa: Mały gracz ma trudniej. Dołączanie do klastrów motoryzacyjnych (np. Dolina Lotnicza czy Silesia Automotive & Advanced Manufacturing) pozwala na wymianę wiedzy i wspólne zakupy energii czy surowców.

Szanse dla Polski: Czy staniemy się hubem innowacji?

Mimo wielu wyzwań, rok 2025 przynosi Polsce ogromne szanse. Nasza lokalizacja w centrum Europy wciąż jest gigantycznym atutem. Skracanie łańcuchów dostaw (nearshoring), które rozpoczęło się po pandemii i wojnie w Ukrainie, nadal trwa. Koncerny wolą mieć dostawcę we Wrocławiu czy Katowicach niż w Szanghaju, nawet jeśli koszty pracy w Polsce nie są już tak niskie jak dekadę temu. Liczy się stabilność, szybkość reakcji i jakość. Właśnie tutaj polscy poddostawcy mogą wygrać z azjatycką konkurencją.

Polska ma szansę stać się nie tylko montownią baterii, ale centrum kompetencji w zakresie recyklingu baterii (urban mining) oraz produkcji autobusów i pojazdów dostawczych elektrycznych. Już teraz polskie firmy są liderami w produkcji stacji ładowania oraz infrastruktury towarzyszącej. To naturalne rozszerzenie rynku dla firm, które dotychczas robiły obudowy metalowe czy proste układy elektryczne. Sektor e-mobility to system naczyń połączonych – samochód potrzebuje ładowarki, ładowarka potrzebuje przyłącza, a sieć energetyczna potrzebuje magazynów energii. W każdym z tych segmentów jest miejsce dla polskich poddostawców.

Co więcej, warto zwrócić uwagę na ogólne zmiany w polskim przemyśle, które promują innowacyjność. Fundusze europejskie i krajowe (np. z KPO) w 2025 roku są szerokim strumieniem kierowane właśnie na transformację energetyczną i cyfrową przedsiębiorstw. Jeśli masz pomysł na innowacyjny komponent do EV lub technologię, która usprawni proces produkcji, nigdy nie było lepszego czasu na pozyskanie finansowania na wdrożenie. Rynek jest chłonny na nowości, ponieważ stare rozwiązania przestały działać.

Przyszłość poddostawców: Adaptacja albo marginalizacja

Nie ma co ukrywać – nie wszyscy przetrwają tę transformację. Część firm, która zlekceważyła sygnały ostrzegawcze i nie zdywersyfikowała produkcji, może zniknąć z rynku lub zostać wchłonięta przez większe grupy kapitałowe. Konsolidacja rynku jest naturalnym zjawiskiem w czasach przełomu. Jednak dla tych, którzy są elastyczni, rok 2025 jest początkiem nowej, ekscytującej ery. Polscy inżynierowie i menedżerowie udowodnili już wielokrotnie, że potrafią dostosować się do trudnych warunków rynkowych.

Kluczem do sukcesu jest proaktywność. Nie czekaj, aż klient przyjdzie do Ciebie z rysunkiem technicznym nowej części do elektryka. Sam zaproponuj rozwiązanie, które obniży wagę pojazdu, poprawi jego zasięg lub skróci czas montażu. Wchodzimy w erę, w której poddostawca staje się partnerem technologicznym, a nie tylko wykonawcą zlecenia. Budowanie własnego know-how, ochrona własności intelektualnej i inwestycje w działy R&D to jedyna droga, by polski sektor automotive w 2025 roku i kolejnych latach nie był jedynie "poddostawcą", ale stał się współtwórcą motoryzacji przyszłości.

Podsumowując, elektromobilność to pociąg, który już dawno ruszył ze stacji. W 2025 roku nabiera on maksymalnej prędkości. Dla polskich firm jest to moment weryfikacji – czy zdążyliśmy do niego wsiąść, czy zostaliśmy na peronie historii motoryzacji spalinowej. Patrząc na dynamikę branży, potencjał kadrowy i napływające inwestycje, można być ostrożnym optymistą. Polska ma wszystkie karty, by w tym nowym rozdaniu ugrać naprawdę wiele, pod warunkiem, że nie będziemy bali się odważnych decyzji i głębokiej modernizacji naszego modelu biznesowego.