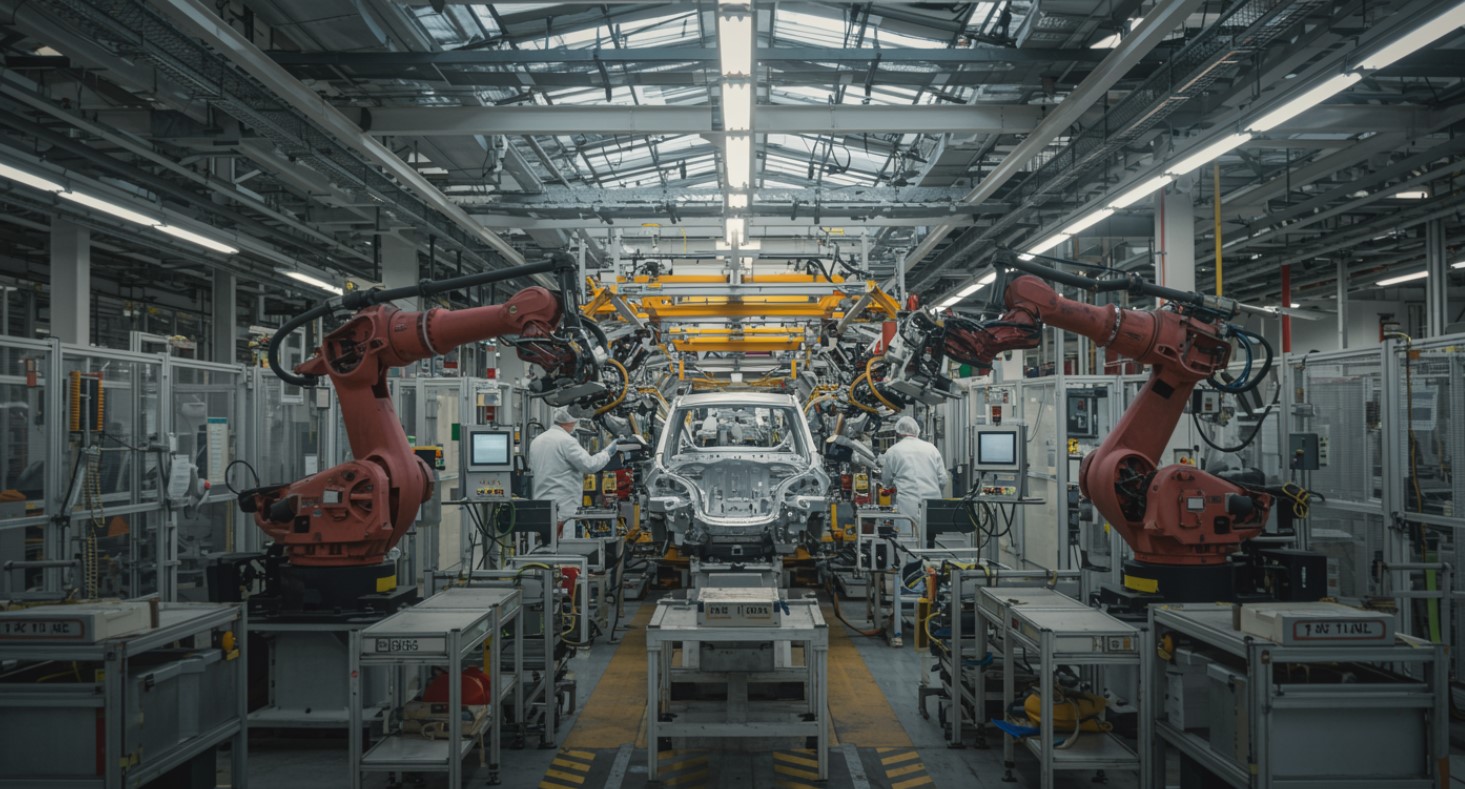

Gdy myślisz o polskim przemyśle w 2026 roku, co widzisz oczami wyobraźni? Czy są to hale pełne autonomicznych robotów, które bezszelestnie wymieniają się danymi w czasie rzeczywistym? A może wciąż dostrzegasz tradycyjne linie produkcyjne, które powoli, lecz systematycznie, są wzbogacane o cyfrowe nakładki? Prawda leży gdzieś pośrodku, a rzeczywistość jest o wiele bardziej zniuansowana. Transformacja cyfrowa przestała być już tylko modnym hasłem z konferencji biznesowych, a stała się absolutnym imperatywem przetrwania. Dziś nie pytamy już „czy” wdrażać rozwiązania cyfrowe, ale „jak szybko” i „w jakim zakresie”, aby nie wypaść z globalnego łańcucha dostaw.

Rok 2026 stawia przed polskimi przedsiębiorstwami produkcyjnymi wyzwania zupełnie innej natury niż te, z którymi mierzyliśmy się jeszcze dekadę temu. To już nie jest kwestia prostego zastąpienia papierowych raportów arkuszami kalkulacyjnymi czy wdrożenia podstawowego systemu ERP. Obecnie gra toczy się o pełną integrację systemów cyber-fizycznych, wykorzystanie sztucznej inteligencji w predykcji awarii oraz o cyberbezpieczeństwo infrastruktury krytycznej, która staje się coraz bardziej podatna na ataki. W tym artykule przeprowadzimy Cię przez kluczowe bariery i szanse, jakie niesie ze sobą ten rok, analizując sytuację zarówno z perspektywy wielkich zakładów przemysłowych, jak i dynamicznych firm z sektora MŚP.

Bariera kompetencyjna: Gdzie podziali się specjaliści od Przemysłu 4.0?

Jednym z najpoważniejszych wyzwań, z jakimi musisz się liczyć, planując rozwój swojej firmy w 2026 roku, jest drastyczny niedobór wykwalifikowanych kadr. To paradoks, ponieważ z jednej strony słyszymy o automatyzacji, która rzekomo ma odbierać miejsca pracy, a z drugiej – działy HR w firmach przemysłowych dwoją się i troją, by znaleźć inżynierów potrafiących połączyć wiedzę z zakresu mechaniki czy automatyki z zaawansowanymi umiejętnościami IT. Tradycyjny podział na „błękitne kołnierzyki” (pracownicy fizyczni) i „białe kołnierzyki” (pracownicy biurowi) zaciera się na naszych oczach, ustępując miejsca nowej kategorii pracowników, których coraz częściej nazywa się „new collar workers”. Są to specjaliści techniczni, od których wymaga się nie tylko obsługi maszyny, ale także interpretacji danych, które ta maszyna generuje.

Problem luki kompetencyjnej w Polsce jest wielowarstwowy. System edukacji, mimo licznych reform, wciąż nie nadąża za tempem zmian technologicznych. Absolwenci uczelni technicznych często posiadają solidną wiedzę teoretyczną, ale brakuje im praktycznego doświadczenia w pracy z najnowszymi systemami IoT (Internetu Rzeczy) czy algorytmami uczenia maszynowego (Machine Learning), które są już standardem w nowoczesnych fabrykach. Dla Ciebie jako menedżera czy właściciela firmy oznacza to konieczność zmiany strategii: zamiast liczyć na znalezienie idealnegoandydata na rynku, musisz zainwestować w wewnętrzne akademie i programy reskillingu. Musisz stworzyć środowisko, w którym doświadczony operator obrabiarki CNC będzie chciał i potrafił nauczyć się programowania robotów współpracujących (cobotów) lub analizy danych produkcyjnych.

Co więcej, wyzwanie to dotyczy nie tylko szeregowych pracowników, ale także kadry zarządzającej. Transformacja cyfrowa wymaga od liderów zupełnie nowego sposobu myślenia – odejścia od zarządzania intuicyjnego na rzecz zarządzania opartego na twardych danych (Data-Driven Management). Brak zrozumienia potencjału technologii cyfrowych na poziomie zarządu jest jedną z najczęstszych przyczyn porażek projektów transformacyjnych. Jeśli decydenci nie rozumieją, dlaczego inwestycja w cyfrowego bliźniaka (Digital Twin) zwróci się w perspektywie długoterminowej, będą traktować ją jedynie jako koszt, co skutecznie zahamuje innowacyjność całej organizacji.

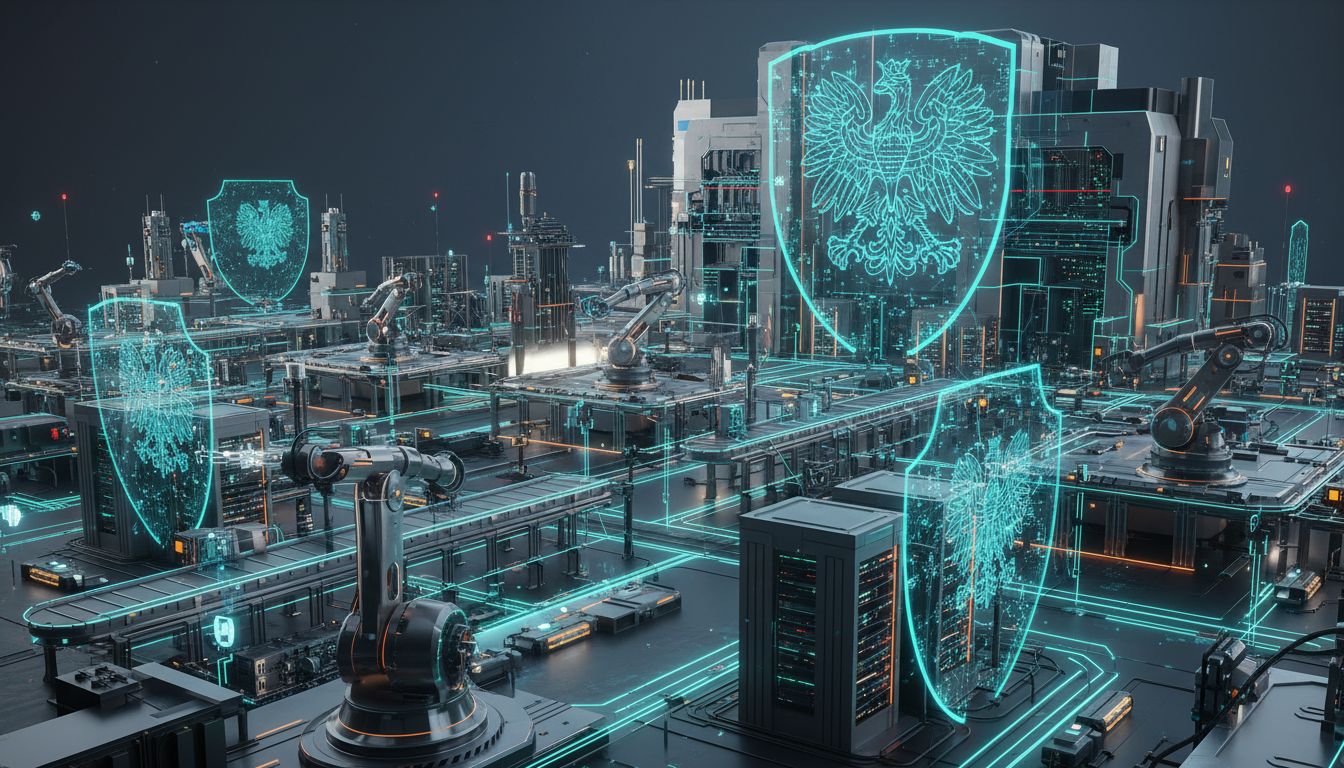

Cyberbezpieczeństwo w erze hiperpołączonych fabryk

Kiedy łączysz swoje maszyny z siecią, otwierasz drzwi do niesamowitych możliwości optymalizacji, ale jednocześnie wystawiasz się na ryzyko, które jeszcze dekadę temu w przemyśle praktycznie nie istniało. W 2026 roku cyberbezpieczeństwo przemysłowe (OT Security) stało się tematem numer jeden na agendach spotkań zarządów. Dlaczego? Ponieważ atak hakerski na fabrykę to nie tylko kradzież danych czy utrata reputacji. To realne zagrożenie zatrzymania produkcji, zniszczenia drogich maszyn, a w skrajnych przypadkach – zagrożenie dla zdrowia i życia pracowników oraz bezpieczeństwa środowiskowego.

Specyfika systemów przemysłowych różni się diametralnie od systemów biurowych IT. W biurze priorytetem jest poufność danych, w fabryce – ciągłość działania i bezpieczeństwo fizyczne. Wiele maszyn pracujących w polskich zakładach to urządzenia starszej generacji, które nigdy nie były projektowane z myślą o podłączeniu do Internetu. Ich systemy operacyjne często nie są już wspierane przez producentów, co czyni je łatwym celem dla cyberprzestępców. Integrując te systemy w ramach rozwoju przemysłu w Polsce i trendów na kolejne lata, tworzysz skomplikowaną sieć zależności, w której jeden słaby punkt może doprowadzić do paraliżu całego przedsiębiorstwa.

Musisz być świadomy, że ataki typu ransomware, dedykowane specyficznie dla środowisk OT (Operational Technology), stają się coraz bardziej wyrafinowane. Przestępcy wiedzą, że każda godzina przestoju w branży motoryzacyjnej czy spożywczej generuje gigantyczne straty, dlatego okup, którego żądają, jest liczony w milionach. W roku 2026 kluczowym wyzwaniem jest wdrożenie strategii „Security by Design” – bezpieczeństwa projektowanego od podstaw, a nie dodawanego jako nakładka na gotowy system. Oznacza to konieczność ścisłej współpracy działów IT i OT, które historycznie często działały w separacji, a nawet w konflikcie. Bezpieczna transformacja wymaga segmentacji sieci, ciągłego monitorowania anomalii w ruchu sieciowym oraz regularnych testów penetracyjnych, które symulują realne ataki na infrastrukturę produkcyjną.

Integracja starych i nowych technologii: Problem długu technologicznego

Polski przemysł jest niezwykle zróżnicowany. Obok ultranowoczesnych zakładów typu greenfield, zbudowanych od podstaw w ostatnich latach, funkcjonują setki fabryk pamiętających czasy transformacji ustrojowej, a nawet wcześniejsze. W tych miejscach transformacja cyfrowa napotyka na potężną barierę w postaci tzw. systemów legacy – przestarzałej infrastruktury, która jest jednak kluczowa dla bieżącej produkcji. Wymiana całego parku maszynowego na nowy jest ekonomicznie nieuzasadniona i często technicznie niemożliwa do przeprowadzenia bez długotrwałych przestojów.

Wyzwaniem na rok 2026 jest więc umiejętne łączenie starego z nowym, czyli retrofit. Polega on na doposażaniu starszych maszyn w nowoczesne czujniki i sterowniki, które pozwalają na zbieranie danych i ich integrację z systemami klasy MES (Manufacturing Execution System) czy ERP. To zadanie wymaga jednak ogromnej precyzji i wiedzy inżynierskiej. Nie każdą maszynę da się łatwo „ucyfrowić”. Często napotykasz na problemy braku dokumentacji technicznej, zamkniętych protokołów komunikacyjnych producentów maszyn czy braku fizycznego miejsca na montaż sensorów.

Kluczowe aspekty skutecznego retrofitu:

- Audyt technologiczny: Zanim zainwestujesz złotówkę w czujniki, musisz dokładnie wiedzieć, jaki jest stan techniczny Twoich maszyn. Czy ich sterowanie pozwala na jakąkolwiek integrację? Czy instalacja elektryczna wytrzyma dodatkowe obciążenie? Bez rzetelnego audytu ryzykujesz inwestycję w sprzęt, który nigdy nie zadziała poprawnie.

- Standaryzacja danych: Różne maszyny, od różnych producentów, z różnych roczników, mówią różnymi „językami”. Kluczem do sukcesu jest sprowadzenie tych danych do wspólnego mianownika. Wdrożenie standardów komunikacyjnych, takich jak OPC UA czy MQTT, staje się w 2026 roku koniecznością, aby uniknąć budowania tzw. silosów danych, gdzie informacje są zbierane, ale nie mogą być efektywnie analizowane i porównywane.

- Skalowalność rozwiązań: Nie próbuj cyfryzować całej fabryki naraz. Podejście „big bang” rzadko się sprawdza. Znacznie lepszą strategią jest pilotaż na jednej linii lub jednej maszynie, który pozwoli zweryfikować założenia, wyeliminować błędy wieku dziecięcego i dopiero wtedy skalować rozwiązanie na kolejne obszary produkcji.

- Analiza ROI: Modernizacja dla samej modernizacji nie ma sensu. Każdy projekt retrofitu musi mieć jasno zdefiniowany cel biznesowy – czy jest to redukcja zużycia energii, zmniejszenie liczby awarii, czy poprawa jakości produktu końcowego. Tylko wtedy będziesz w stanie obronić budżet inwestycyjny przed zarządem.

Integracja systemów legacy to nie tylko wyzwanie techniczne, ale także kulturowe. Operatorzy, którzy od 20 lat pracują na tej samej maszynie, mogą z nieufnością podchodzić do instalacji „czarnych skrzynek”, które nagle zaczynają monitorować ich pracę. Ważne jest, abyś potrafił wytłumaczyć im, że celem cyfryzacji nie jest inwigilacja, ale ułatwienie im pracy – na przykład poprzez automatyczne zgłaszanie usterek czy eliminację papierowej dokumentacji.

Sztuczna Inteligencja wychodzi z laboratoriów na hale produkcyjne

Do niedawna sztuczna inteligencja (AI) w przemyśle była kojarzona głównie z zaawansowaną robotyką w fabrykach gigantów technologicznych. W 2026 roku AI staje się narzędziem demokratycznym, dostępnym także dla średnich przedsiębiorstw w Polsce. Jednak wdrożenie AI to nie magiczna różdżka, która rozwiąże wszystkie problemy. To skomplikowany proces, który wymaga przede wszystkim… dobrej jakości danych. I tu pojawia się problem. Wiele firm przez lata zbierało dane w sposób nieuporządkowany, niekompletny lub wręcz błędny. Kiedy próbujesz „nakarmić” algorytmy takimi danymi, otrzymujesz wyniki, które są bezużyteczne lub mylące (zgodnie z zasadą „garbage in, garbage out”).

Głównym obszarem zastosowania AI w 2026 roku jest Predictive Maintenance (utrzymanie ruchu predykcyjne). Systemy te potrafią przewidzieć awarię maszyny na długo przed jej wystąpieniem, analizując subtelne zmiany w wibracjach, temperaturze czy poborze prądu. To pozwala na przejście od reakcyjnego modelu napraw („naprawiamy, gdy się zepsuje”) do modelu proaktywnego, co drastycznie redukuje koszty nieplanowanych przestojów. Jednakże, aby systemy te działały skutecznie, potrzebujesz nie tylko algorytmów, ale także ludzi, którzy potrafią zinterpretować ich wskazania.

Kolejnym fascynującym obszarem jest wykorzystanie AI w kontroli jakości. Systemy wizyjne oparte na głębokim uczeniu (Deep Learning) są w stanie wykrywać defekty niewidoczne dla ludzkiego oka, pracując 24 godziny na dobę bez zmęczenia. Co więcej, potrafią one uczyć się nowych rodzajów defektów na bieżąco, co daje im ogromną przewagę nad tradycyjnymi systemami wizyjnymi opartymi na sztywnych regułach. Wyzwaniem pozostaje jednak moc obliczeniowa i infrastruktura niezbędna do przetwarzania tak ogromnych ilości danych wizyjnych w czasie rzeczywistym, co często wiąże się z koniecznością inwestycji w rozwiązania typu Edge Computing (przetwarzanie danych na krawędzi sieci, blisko źródła ich powstawania).

Finansowanie transformacji w warunkach niepewności gospodarczej

Omawiając wyzwania na rok 2026, nie sposób pominąć aspektu finansowego. Transformacja cyfrowa jest kosztowna. Wymaga zakupu sprzętu, licencji na oprogramowanie, usług doradczych i szkoleniowych. W obliczu rosnących kosztów energii, presji płacowej i niepewności geopolitycznej, wielu polskich przedsiębiorców zastanawia się, czy to dobry moment na tak duże wydatki. Jednak paradoks polega na tym, że to właśnie cyfryzacja jest najlepszą odpowiedzią na te problemy. Optymalizacja procesów pozwala oszczędzać energię i surowce, a automatyzacja pomaga radzić sobie z brakiem rąk do pracy.

Kluczem do sukcesu jest umiejętne korzystanie z dostępnych instrumentów wsparcia. Fundusze europejskie, krajowe programy dotacyjne (np. granty na robotyzację) czy ulgi podatkowe na innowacje to narzędzia, po które musisz sięgać odważnie. Warto również zwrócić uwagę na zmieniające się modele biznesowe dostawców technologii. Coraz popularniejszy staje się model „Everything as a Service” (XaaS), gdzie zamiast kupować drogą maszynę czy oprogramowanie, płacisz za ich użytkowanie w modelu abonamentowym. To pozwala na przeniesienie wydatków z CAPEX (nakłady inwestycyjne) do OPEX (koszty operacyjne), co jest znacznie łatwiejsze do udźwignięcia dla płynności finansowej firmy.

Strategiczne podejście do budżetowania innowacji:

- Dywersyfikacja źródeł finansowania: Nie polegaj tylko na jednym źródle. Łącz środki własne z kredytami technologicznymi, leasingiem i dotacjami unijnymi. Taki miks pozwala zminimalizować ryzyko i zwiększyć skalę inwestycji.

- Etapowanie inwestycji: Dziel duże projekty na mniejsze etapy z jasno określonymi „kamieniami milowymi”. Pozwala to na bieżącą kontrolę kosztów i ewentualne wstrzymanie lub modyfikację projektu, jeśli otoczenie rynkowe ulegnie gwałtownej zmianie.

- Inwestycja w wiedzę o finansowaniu: Zatrudnij specjalistę lub skorzystaj z usług firmy doradczej, która na bieżąco monitoruje dostępne programy wsparcia. Przepisy i konkursy zmieniają się dynamicznie, a przegapienie terminu naboru wniosków może kosztować Twoją firmę miliony złotych utraconych dotacji.

Warto pamiętać, że koszt zaniechania transformacji jest w dłuższej perspektywie znacznie wyższy niż koszt jej przeprowadzenia. Firmy, które dziś wstrzymają inwestycje w cyfryzację, za kilka lat mogą obudzić się w rzeczywistości, w której ich produkty będą zbyt drogie, a procesy zbyt powolne, by konkurować na rynku europejskim. To długodystansowy maraton, a nie sprint, i rok 2026 jest kluczowym etapem tego biegu.

Podsumowanie: Człowiek w centrum cyfrowego świata

Transformacja cyfrowa w polskim przemyśle w 2026 roku to proces wielowymiarowy i skomplikowany. Nie chodzi w nim tylko o zakup nowych technologii, ale o fundamentalną zmianę sposobu funkcjonowania całej organizacji. Wyzwania, przed którymi stoisz – od luki kompetencyjnej, przez cyberbezpieczeństwo, aż po integrację systemów legacy i finansowanie – są realne i trudne. Jednak każda z tych barier jest do pokonania, jeśli podejdziesz do niej systemowo i strategicznie.

Najważniejszym wnioskiem, jaki płynie z analizy trendów na 2026 rok, jest to, że technologia jest tylko narzędziem. Prawdziwym motorem zmian są ludzie. To ich kompetencje, ich otwartość na zmiany i ich zaangażowanie decydują o sukcesie lub porażce transformacji. Dlatego, planując kolejne kroki w cyfryzacji Twojego przedsiębiorstwa, pamiętaj, by stawiać człowieka w centrum. Inwestuj w swój zespół tak samo mocno, jak w maszyny i oprogramowanie. Tylko harmonijne połączenie potencjału ludzkiego z możliwościami technologii pozwoli polskiemu przemysłowi nie tylko przetrwać, ale i dynamicznie rozwijać się na coraz bardziej konkurencyjnym, globalnym rynku.